Posez une question sur le produit

Poser une questionToutes les questions sur le SUPER TITAN

Pourquoi les membranes des plateaux filtrants des filtres presses FAURE EQUIPEMENTS doivent-elles être inspectées périodiquement?

Dernière réponse : Chez FAURE EQUIPEMENTS, nos filtres presses, notamment les modèles SUPER TITAN et FULL AUTO, sont conçus pour offrir une performance exceptionnelle et une durabilité sans égal. Lire plus

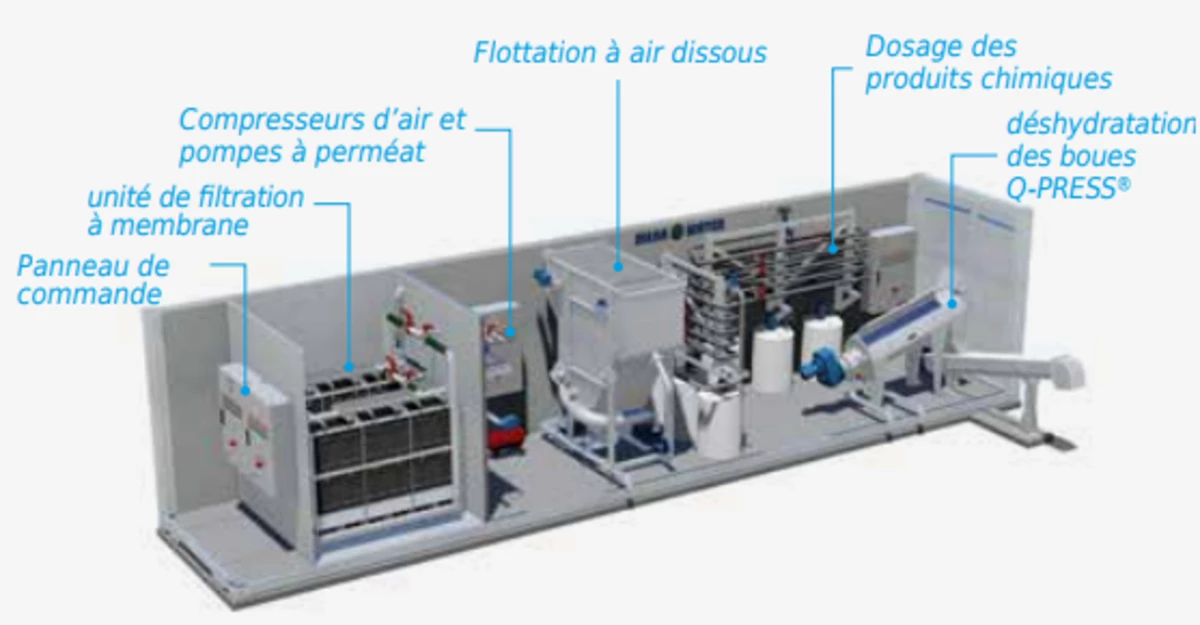

Quelle stratégie adopter pour ajuster le conditionneur et optimiser la déshydratation sur des volumes variant de 1450 à environ 17800 L ?

Dernière réponse : Pour ajuster le conditionneur et optimiser la déshydratation des boues sur des volumes allant de 1450 à 17800 L, il est crucial de choisir un matériel flexible et modulable. Lire plus

Comment paramétrer l'installation container pour garantir robustesse et longévité en conditions minières avec plateaux de 1500x1500 et packs de 20 ?

Dernière réponse : Pour garantir la robustesse et la longévité d'une installation container en conditions minières avec des plateaux de 1500x1500 mm et des packs de 20, il est crucial de bien configurer le filtre... Lire plus

Comment régler l'automatisation du secouage afin de séparer efficacement liquide et solide sur des plateaux de 800x800 à environ 2000 mm ?

Dernière réponse : Pour optimiser l'automatisation du secouage sur des filtres-presse de taille variable (800x800 à 2000 mm), il est crucial de régler plusieurs paramètres clés. Lire plus

Comment régler le mécanisme de pesage/secouage pour automatiser la chute des gâteaux de boues (plus de 5 à plus de 10 t/h) en chantier ?

Dernière réponse : Pour automatiser efficacement la chute des gâteaux de boues dans un chantier traitant plus de 5 à 10 tonnes par heure, il est crucial de se pencher sur des équipements comme le filtre-presse SUPER... Lire plus

Comment optimiser le lavage haute pression pour garantir le débâtissage des toiles en traitant plus de 5 à plus de 10 t/h de boues sur chantier ?

Dernière réponse : Pour optimiser le lavage haute pression et garantir un débâtissage efficace des toiles lors du traitement de 5 à 10 tonnes de boues par heure sur chantier, l'utilisation du filtre presse SUPER TITAN... Lire plus

Est-il possible d'augmenter la pression de filtration pour améliorer la siccité des gâteaux dans les filtres presses FAURE EQUIPEMENTS?

Dernière réponse : Chez FAURE EQUIPEMENTS, nous comprenons l'importance d'obtenir des gâteaux de boue avec une siccité élevée pour optimiser le traitement des boues. Lire plus

Comment réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel? Quelles sont les méthodes et pratiques recommandées pour identifier et résoudre les problèmes liés à ces systèmes de filtration?

Dernière réponse : Pour réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel, il est essentiel de suivre une méthodologie rigoureuse et structurée. Lire plus

Quel est le rôle du groupe hydraulique dans le fonctionnement d'un filtre-presse et quelles sont les implications d'une puissance plus élevée ?

Dernière réponse : Le groupe hydraulique dans un filtre-presse est un élément central de son fonctionnement. Il s'agit d'un système qui fournit la force nécessaire pour comprimer et maintenir en compression les plaques... Lire plus

Comment dimensionner un filtre-presse de manière optimale ?

Dernière réponse : Pour dimensionner un filtre-presse de manière optimale, plusieurs paramètres sont à prendre en compte afin d'assurer l'efficacité et l'adaptabilité de... Lire plus

Quel est le procédé de traitement des boues à suivre pour la valorisation en génie civil ?

Dernière réponse : Le traitement et la valorisation des boues en génie civil nécessitent un processus bien défini pour garantir que les boues soient stabilisées, hygiénisées et répondent aux normes environnementales et... Lire plus

Comment calculer la quantité de boues produites suite à un traitement physico-chimique? la boue qui va se décanter au fond du décanteur.

Dernière réponse : Le calcul de la quantité de boues produites à la suite d'un traitement physico-chimique nécessite de prendre en compte plusieurs facteurs, notamment la concentration des solides en suspension dans... Lire plus

Quelle est la réglementation autour des la gestion des boues de bassins au moment de leur curage?

Dernière réponse : La gestion des boues de curage des bassins, qu'il s'agisse de bassins de traitement des eaux usées, de lagunage, ou de tout autre type de bassins de sédimentation, est soumise à une réglementation... Lire plus

Quels sont les différents type de filtre presse? Quel est le type le plus utilisé?

Dernière réponse : Les filtres presses se déclinent principalement en trois types : manuel, semi-automatique et automatique. Le choix dépend des exigences opérationnelles et du niveau d'automatisation souhaité. 1. Lire plus

Autres produits de FAURE EQUIPEMENTS

-

![]()

TITANFiltres-presses mobiles

FAURE EQUIPEMENTS®

22 contenus liés3 professionnels intéressés2459 consultations récentesRecevoir un devis -

![]()

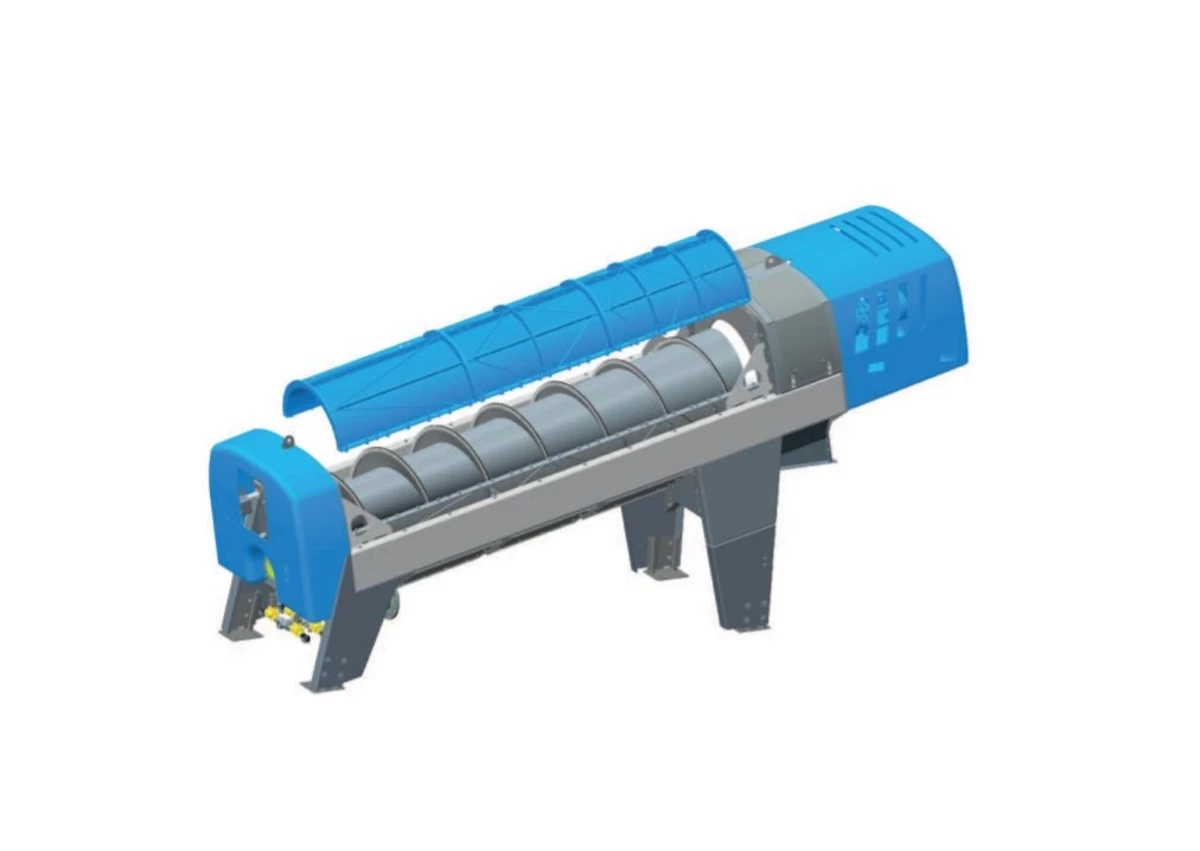

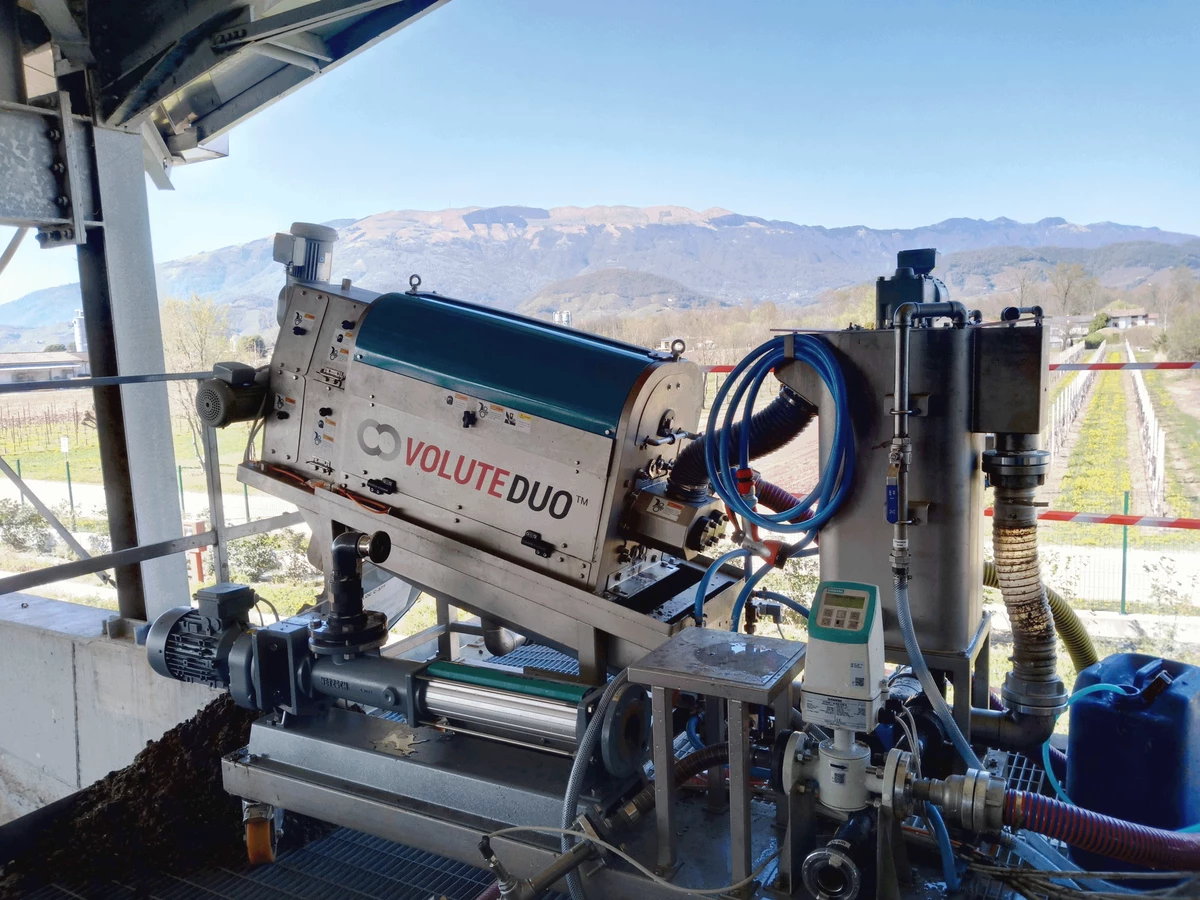

ROTARY PRESSPressoir rotatif

FOURNIER®

5 contenus liés1 professionnels intéressés4319 consultations récentesRecevoir un devis -

![]()

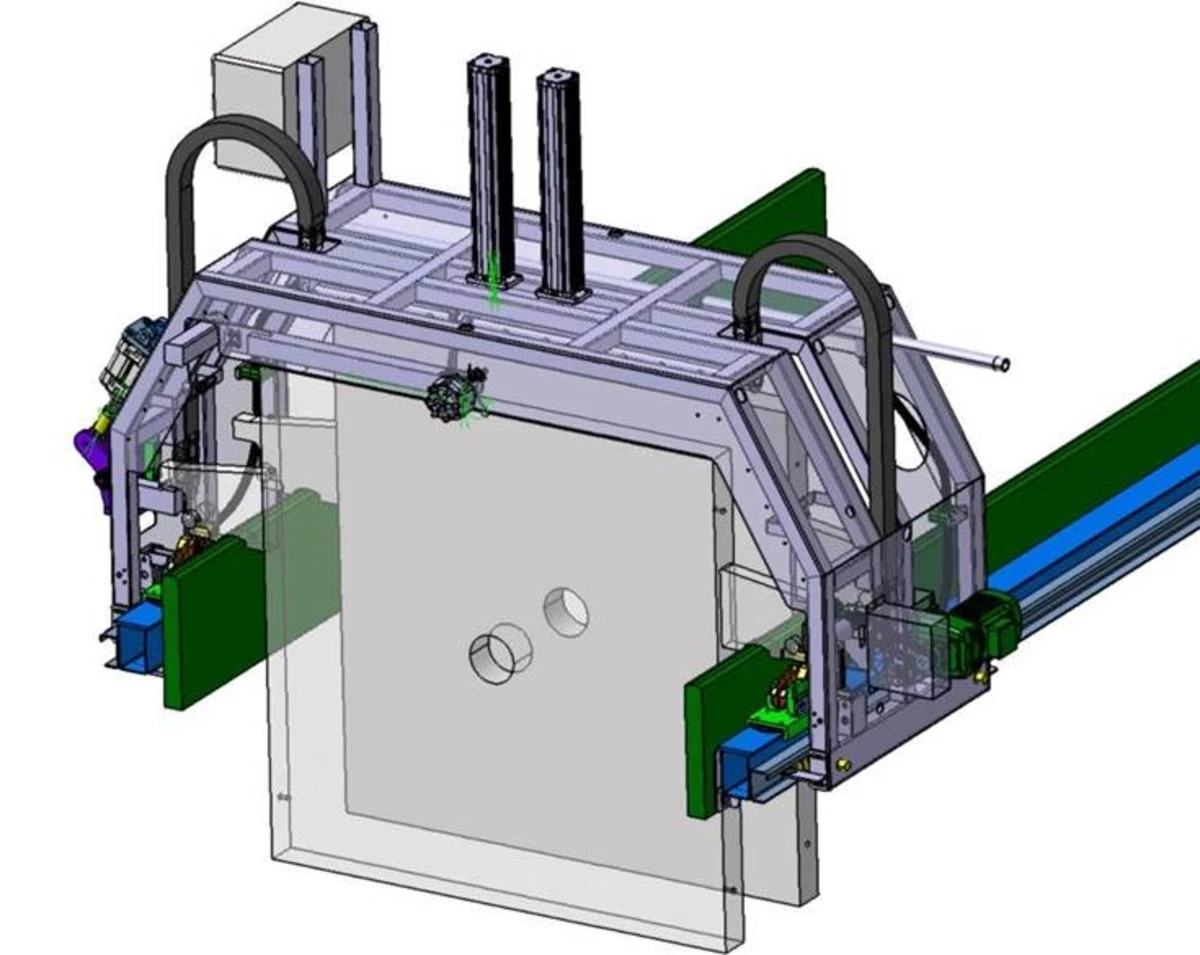

FULL AUTOFiltre presse automatique

FAURE EQUIPEMENTS®

9 contenus liés1 professionnels intéressés2246 consultations récentesRecevoir un devis -

![]()

Série HydraPompe de pression à piston/membrane autorégulatrice

FAURE EQUIPEMENTS®

1 professionnels intéressés580 consultations récentesRecevoir un devis

Autres produits de la marque FAURE EQUIPEMENTS®

-

![]()

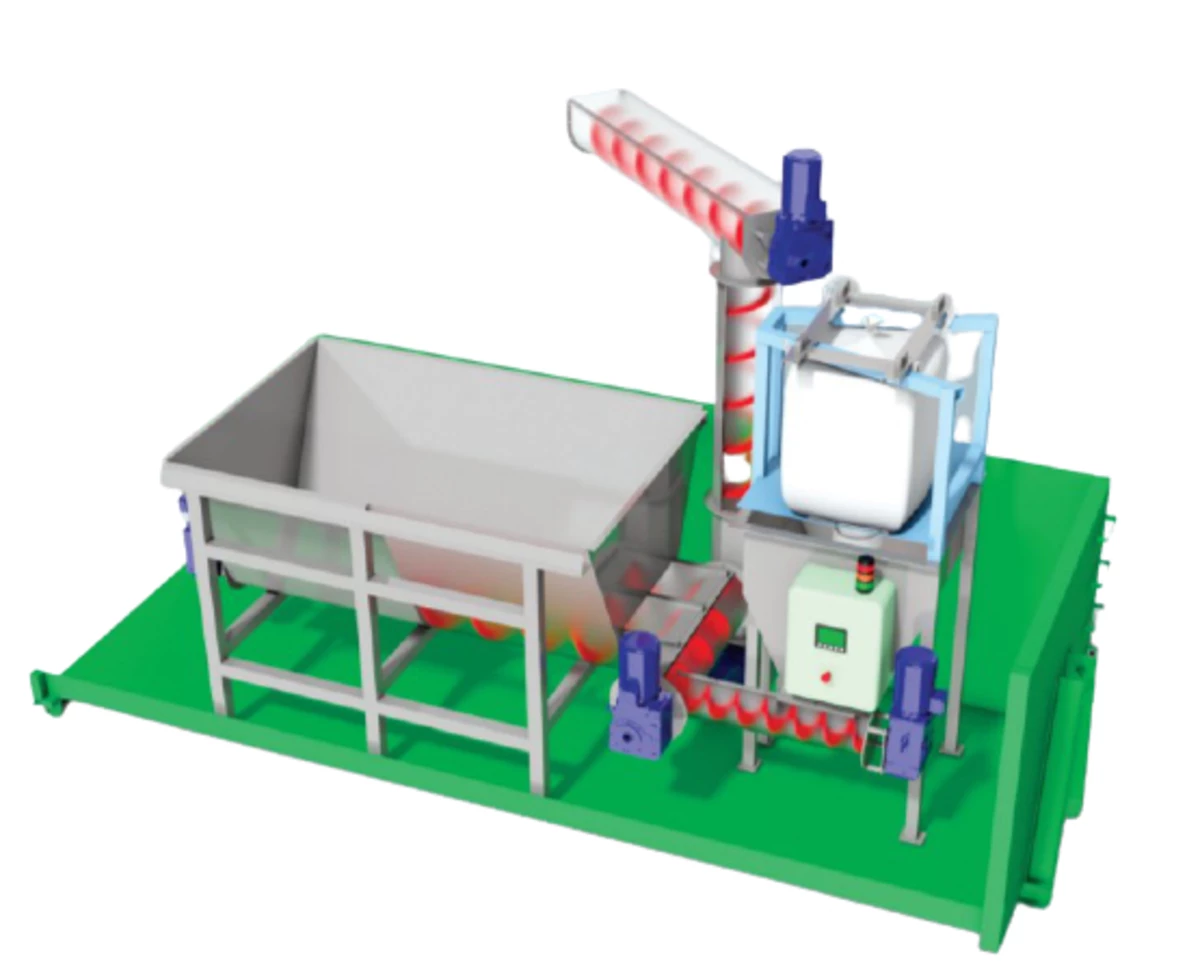

TITANFiltres-presses mobiles

FAURE EQUIPEMENTS®

22 contenus liés3 professionnels intéressés2459 consultations récentesRecevoir un devis -

![]()

FULL AUTOFiltre presse automatique

FAURE EQUIPEMENTS®

9 contenus liés1 professionnels intéressés2246 consultations récentesRecevoir un devis -

![]()

Série HydraPompe de pression à piston/membrane autorégulatrice

FAURE EQUIPEMENTS®

1 professionnels intéressés580 consultations récentesRecevoir un devis

Produits similaires au SUPER TITAN

-

![]()

Série BAVPompes submersibles

APP HUNG PUMP

6 contenus liés18 professionnels intéressés2152 consultations récentesRecevoir un devis -

![]()

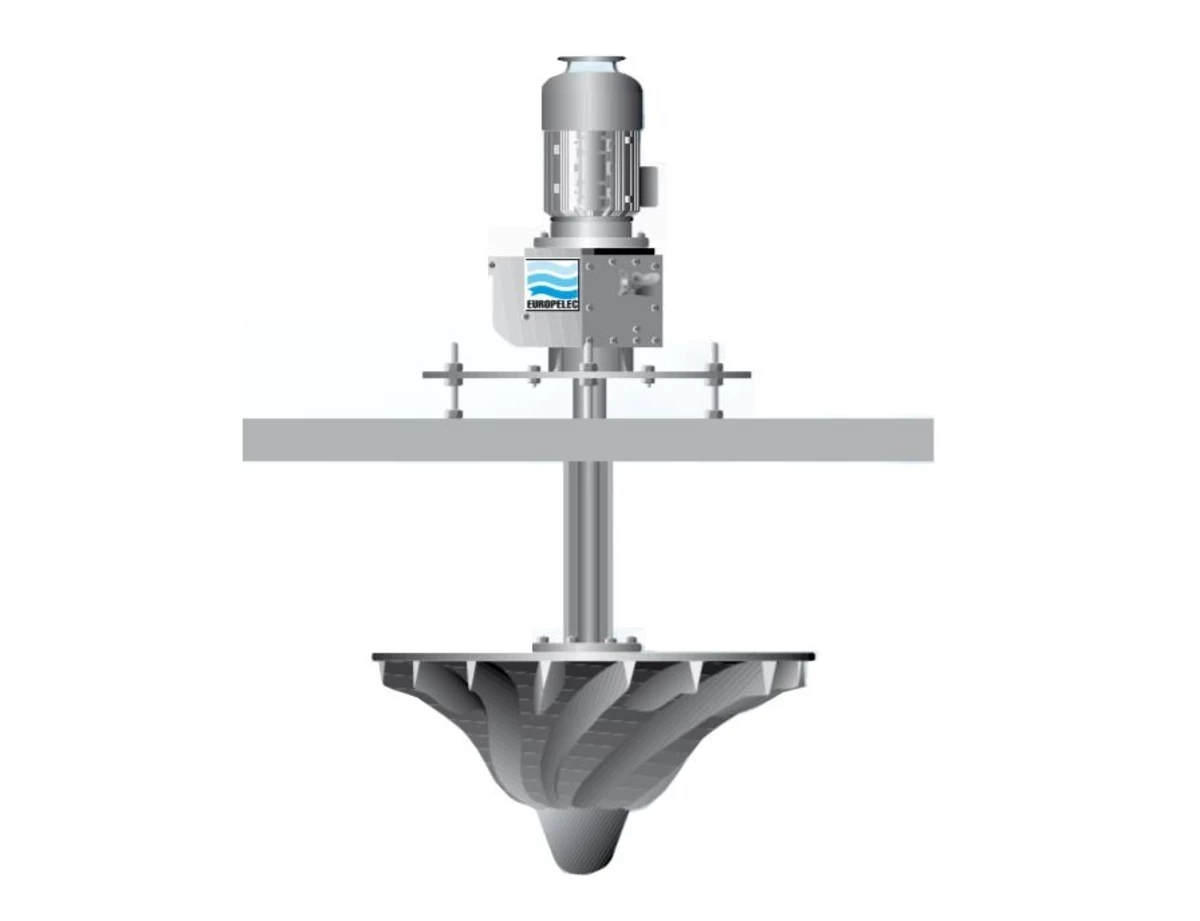

TLFTurbine lente de surface

EUROPELEC®

15 contenus liés14 professionnels intéressés4450 consultations récentesRecevoir un devis -

![]()

ZETAG 9048FSFloculant fortement cationique sous forme d'émulsion

ADIPAP®

7 contenus liés10 professionnels intéressés2352 consultations récentesRecevoir un devis -

![]()

ADIFLOC CE 186Floculant cationioque

ADIPAP®

8 contenus liés9 professionnels intéressés3485 consultations récentesRecevoir un devis -

![]()

Série EL-S simplePompes à membrane

SECOH

9 professionnels intéressés1633 consultations récentesRecevoir un devis -

![]()

SEQUETROL STARTERAutomate pour traitement de l'eau

Bonnel

9 contenus liés8 professionnels intéressés2491 consultations récentesRecevoir un devis -

![]()

AQUAFENTurbine rapide d'aération

EUROPELEC®

6 professionnels intéressés1313 consultations récentesRecevoir un devis -

![]()

PU1 D25WL2IEPOPompe doseuse hydro-motrice et mélangeur

DOSATRON®

11 contenus liés5 professionnels intéressés2350 consultations récentesRecevoir un devis -

![]()

JetFlex HDDisques diffuseurs de fines bulles

Jäger®

5 professionnels intéressés1718 consultations récentesRecevoir un devis -

![]()

AQUADISC®Diffuseur d'air fines bulles

EUROPELEC®

4 professionnels intéressés1500 consultations récentesRecevoir un devis -

![]()

AQUATUBE 70Diffuseur à membrane

EUROPELEC®

3 professionnels intéressés2334 consultations récentesRecevoir un devis -

![]()

JDK 20 / 30 / 40 / 50Pompe à air

SECOH

3 professionnels intéressés1933 consultations récentesRecevoir un devis