Posez une question sur le produit

Poser une questionToutes les questions sur le FULL AUTO

Pourquoi les membranes des plateaux filtrants des filtres presses FAURE EQUIPEMENTS doivent-elles être inspectées périodiquement?

Dernière réponse : Chez FAURE EQUIPEMENTS, nos filtres presses, notamment les modèles SUPER TITAN et FULL AUTO, sont conçus pour offrir une performance exceptionnelle et une durabilité sans égal. Lire plus

Comment régler le système de secouage/pesée pour gérer des chargements variables de plus de 110 à plus de 170 plateaux et volumes jusqu’à plus de 10 000 l sur remorque ?

Dernière réponse : Pour gérer efficacement des chargements variables sur un filtre-presse avec un système de secouage/pesée, il est crucial d'ajuster les paramètres en fonction du nombre de plateaux et des volumes... Lire plus

Comment dimensionner un filtre presse en fonction des données spécifiques d'un projet ?

Dernière réponse : Pour dimensionner un filtre presse, il est crucial de prendre en compte plusieurs paramètres spécifiques au projet. D'abord, évaluez le volume de boues à traiter par jour, exprimé en tonnes de... Lire plus

Comment réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel? Quelles sont les méthodes et pratiques recommandées pour identifier et résoudre les problèmes liés à ces systèmes de filtration?

Dernière réponse : Pour réaliser une analyse critique efficace des défaillances observées sur des filtres-presse en milieu industriel, il est essentiel de suivre une méthodologie rigoureuse et structurée. Lire plus

À quel intervalle les membranes des plateaux filtrants devraient-elles être inspectées?

Dernière réponse : Chez FAURE EQUIPEMENTS, nous insistons sur l'importance de la maintenance préventive pour assurer une efficacité et une durée de vie optimales de nos équipements. Lire plus

Comment l'automatisation du débâtissage affecte-t-elle l'efficacité de la filtration sous pression ?

Dernière réponse : L'automatisation du débâtissage dans les processus de filtration sous pression a un effet significatif sur l'efficacité opérationnelle et la performance globale de la filtration. Lire plus

Quel est le rôle du groupe hydraulique dans le fonctionnement d'un filtre-presse et quelles sont les implications d'une puissance plus élevée ?

Dernière réponse : Le groupe hydraulique dans un filtre-presse est un élément central de son fonctionnement. Il s'agit d'un système qui fournit la force nécessaire pour comprimer et maintenir en compression les plaques... Lire plus

Comment dimensionner un filtre-presse de manière optimale ?

Dernière réponse : Pour dimensionner un filtre-presse de manière optimale, plusieurs paramètres sont à prendre en compte afin d'assurer l'efficacité et l'adaptabilité de... Lire plus

Quels sont les différents type de filtre presse? Quel est le type le plus utilisé?

Dernière réponse : Les filtres presses se déclinent principalement en trois types : manuel, semi-automatique et automatique. Le choix dépend des exigences opérationnelles et du niveau d'automatisation souhaité. 1. Lire plus

Quel est le principe de fonctionnement d'un filtre presse?

Dernière réponse : Un filtre presse est un dispositif de séparation solide-liquide utilisé pour le traitement des boues et la déshydratation dans diverses industries, telles que le traitement des eaux usées, la chimie,... Lire plus

Autres produits de FAURE EQUIPEMENTS

-

![]()

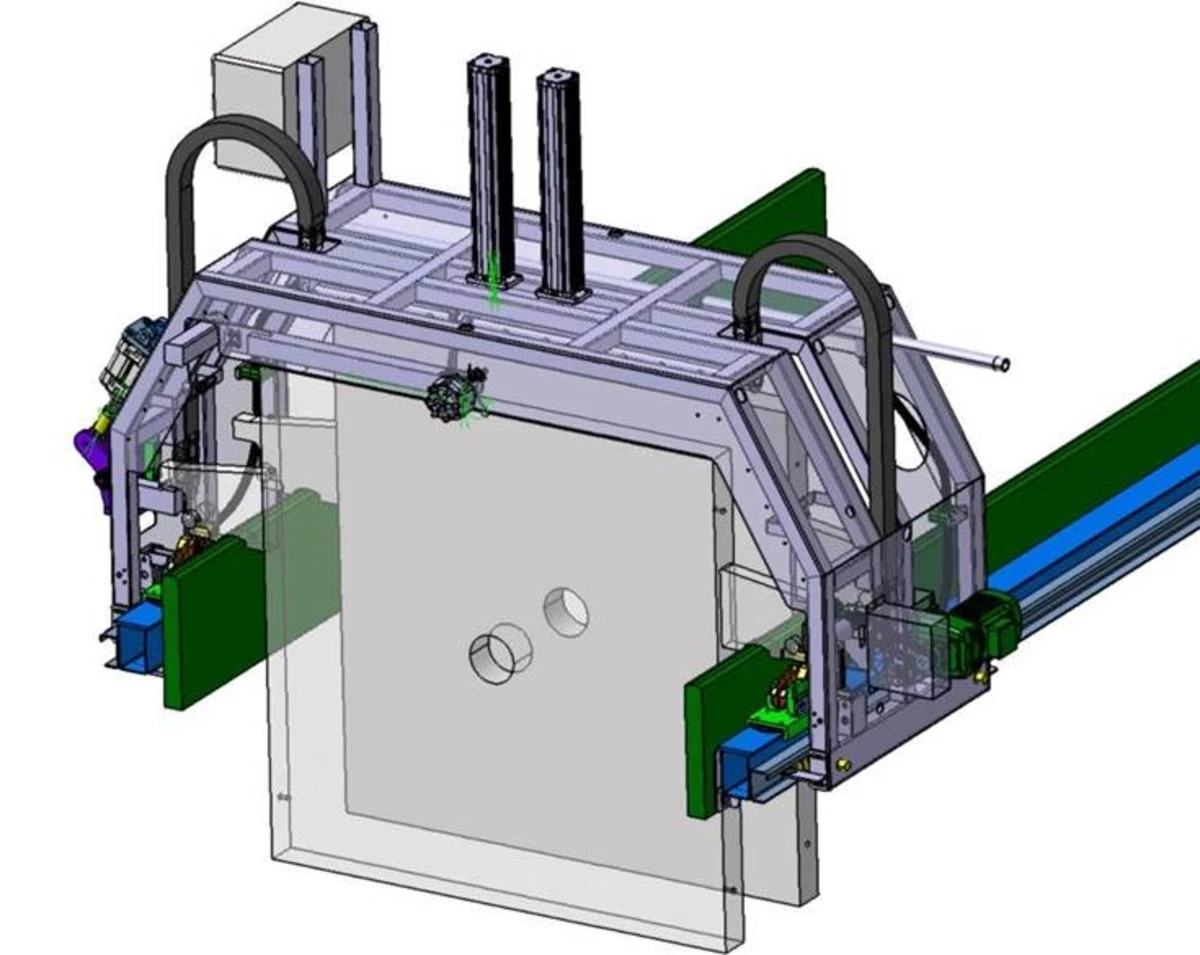

TITANFiltres-presses mobiles

FAURE EQUIPEMENTS®

22 contenus liés3 professionnels intéressés2455 consultations récentesRecevoir un devis -

![]()

SUPER TITANFiltre presse

FAURE EQUIPEMENTS®

11 contenus liés2 professionnels intéressés2026 consultations récentesRecevoir un devis -

![]()

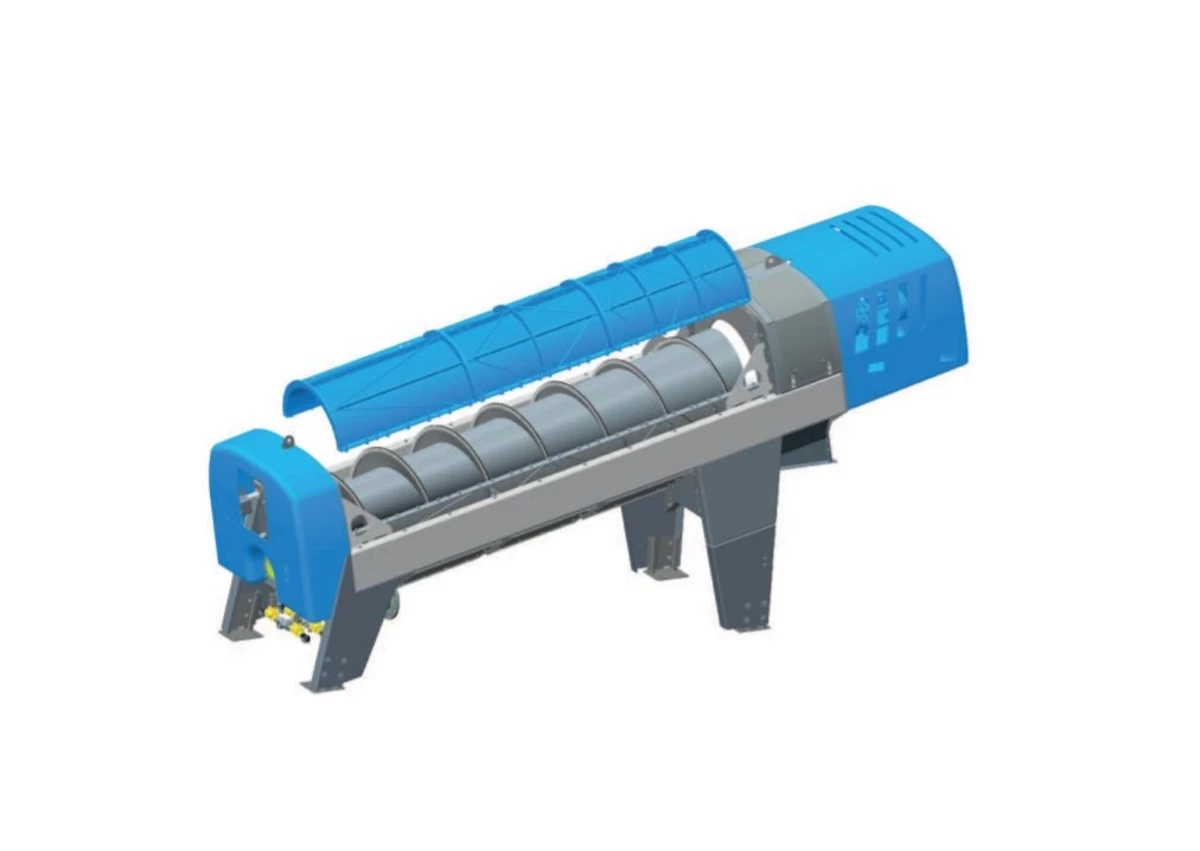

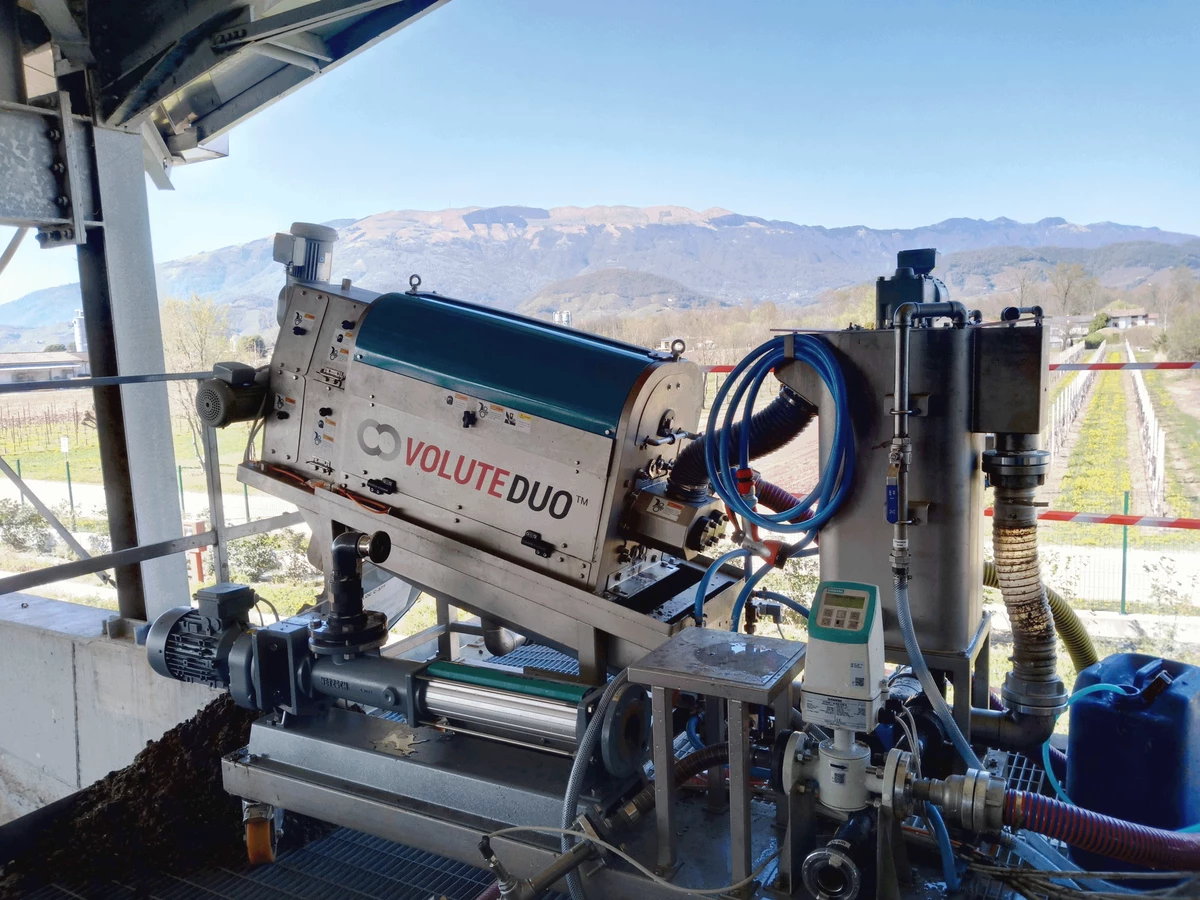

ROTARY PRESSPressoir rotatif

FOURNIER®

5 contenus liés1 professionnels intéressés4317 consultations récentesRecevoir un devis -

![]()

Série HydraPompe de pression à piston/membrane autorégulatrice

FAURE EQUIPEMENTS®

1 professionnels intéressés580 consultations récentesRecevoir un devis

Autres produits de la marque FAURE EQUIPEMENTS®

-

![]()

TITANFiltres-presses mobiles

FAURE EQUIPEMENTS®

22 contenus liés3 professionnels intéressés2455 consultations récentesRecevoir un devis -

![]()

SUPER TITANFiltre presse

FAURE EQUIPEMENTS®

11 contenus liés2 professionnels intéressés2026 consultations récentesRecevoir un devis -

![]()

Série HydraPompe de pression à piston/membrane autorégulatrice

FAURE EQUIPEMENTS®

1 professionnels intéressés580 consultations récentesRecevoir un devis

Produits similaires au FULL AUTO

-

![]()

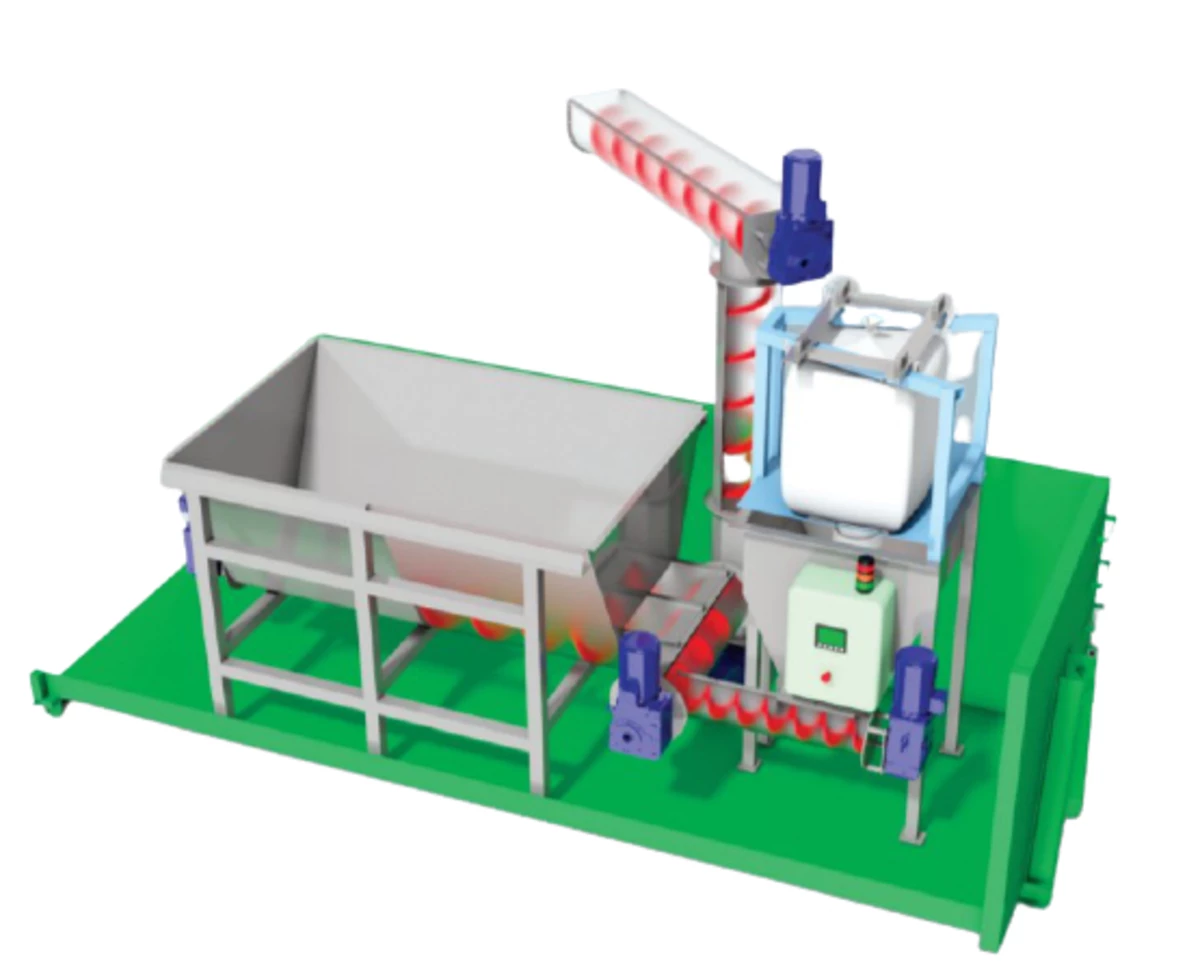

Ec'Eau Press WavePresse de déshydratation

BENENV

3 contenus liés2 professionnels intéressés2545 consultations récentesRecevoir un devis -

![]()

TFG1500Pompe pneumatique à membranes

Techni-Flow

1 professionnels intéressés1209 consultations récentesRecevoir un devis -

![]()

METALLICAN-M20Presse canettes

McIntyre

1 professionnels intéressés567 consultations récentesRecevoir un devis -

![]()

AZUD MODULAR 100Filtre

AZUD®

1 professionnels intéressés468 consultations récentesRecevoir un devis -

![]()

ROTARY PRESSPressoir rotatif

FOURNIER®

5 contenus liés1 professionnels intéressés4317 consultations récentesRecevoir un devis -

![]()

PCM EcoMoineau™ MXLa première pompe à cavités progressives équipée d'un système de maintenance en place en standard

PCM

8 contenus liés1 professionnels intéressés1546 consultations récentesRecevoir un devis -

![]()

MINIBALEpresse canette

PROJAC INTERNATIONAL

1 professionnels intéressés637 consultations récentesRecevoir un devis -

![]()

blueglobe M10x1Presse-étoupe

PFLITSCH®

1 professionnels intéressés611 consultations récentesRecevoir un devis -

![]()

blueglobe M20x1,5Presse-étoupe

PFLITSCH®

1 professionnels intéressés566 consultations récentesRecevoir un devis -

![]()

blueglobe M12x1,5Presse-étoupe

PFLITSCH®

1 professionnels intéressés555 consultations récentesRecevoir un devis -

![]()

Draco® FPSAFiltre-presse semi-automatique

DRACO®

1 professionnels intéressés543 consultations récentesRecevoir un devis -

![]()

blueglobe TRI M16x1,5Presse-étoupe CEM

PFLITSCH®

1 professionnels intéressés515 consultations récentesRecevoir un devis