Type de produit

Certifications

| Certifications |

|---|

| ISO 14001 |

| ISO 9001 |

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le ECOCELL

Comment optimiser la gestion des décanteurs équipés de packings lamellaires pour une efficacité maximale?

Dernière réponse : Pour optimiser la gestion des décanteurs équipés de packings lamellaires et maximiser leur efficacité, il est nécessaire de prêter attention à plusieurs aspects techniques et opérationnels. Lire plus

Comment optimiser la séparation de la phase aqueuse d'effluents industriels à basse température?

Dernière réponse : Pour optimiser la séparation de la phase aqueuse d'effluents industriels à basse température, il est essentiel de s'appuyer sur des technologies et des équipements capables de traiter efficacement... Lire plus

Qu'est-ce que la clarification poussée lors du traitement physico-chimique des eaux résiduaires ?

Dernière réponse : Bonjour, Afin d'optimiser la consommation de produits chimiques sur ce type d'installation, tout en maintenant la qualité et stabilité de l'effluent, vous pouvez considérer des... Lire plus

Quelles sont les étapes de l'épuration des eaux usées ?

Dernière réponse : L'épuration des eaux usées est un processus complexe qui implique plusieurs étapes clés afin d'éliminer les contaminants physiques, chimiques et biologiques présents dans l'eau. Lire plus

Quelles sont les étapes du traitement physico-chimique de l'eau

Dernière réponse : Le traitement physico-chimique de l'eau est un processus complexe qui vise à éliminer les contaminants et à améliorer la qualité de l'eau pour la rendre potable ou adaptée à un usage spécifique... Lire plus

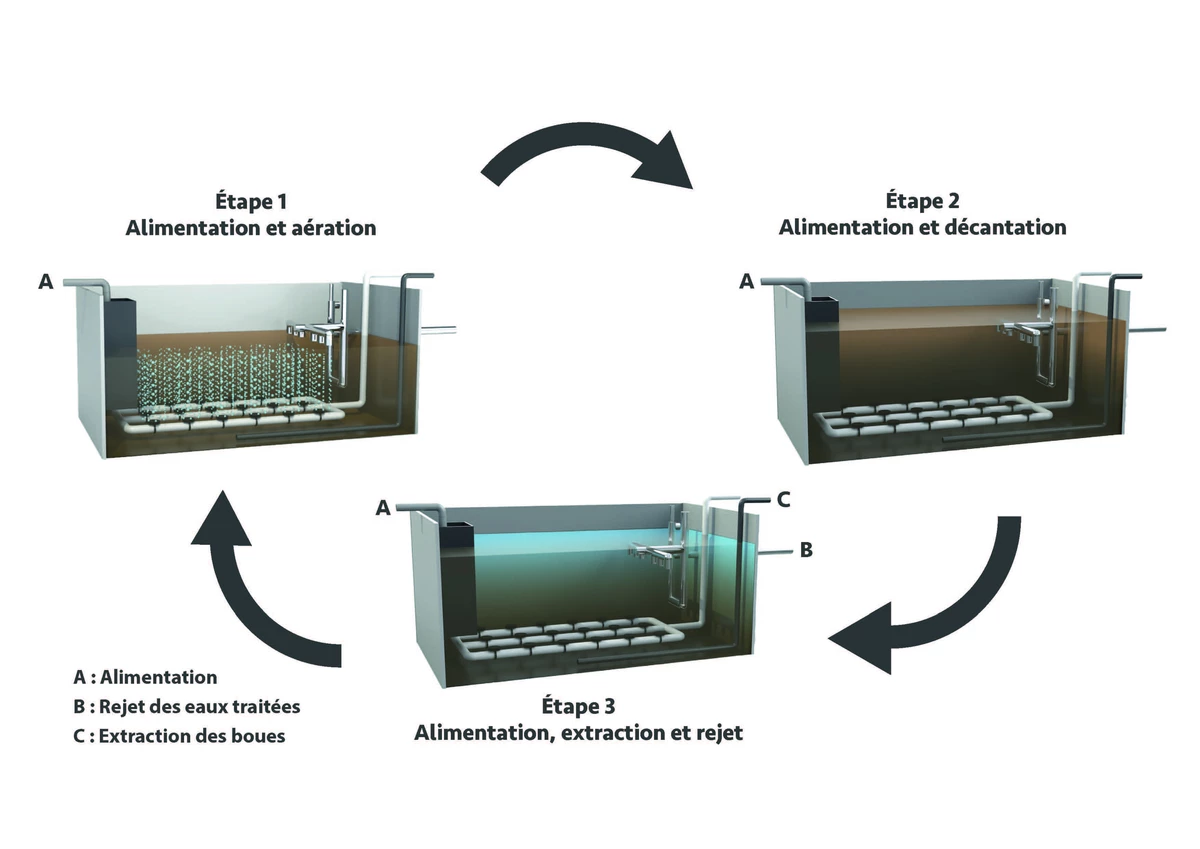

Comment calculer la quantité de boues produites par jour dans un réacteur aérobie SBR?

Dernière réponse : Le procédé SBR présente de nombreux avantages lorsqu'il s'agit de traiter un flux régulier. Les cycles sont calculés en fonction d'un volume et d'une charge de... Lire plus

Je cherche des ouvrages sur la précipitation chimique des eaux. Des recommandations?

Dernière réponse : Pour approfondir vos connaissances sur la précipitation chimique des eaux, je recommanderais de consulter des ouvrages spécialisés en traitement des eaux qui couvrent les aspects théoriques et... Lire plus

Comment fonctionne la dépollution de l'eau par traitement physico-chimique?

Dernière réponse : La dépollution de l'eau par traitement physico-chimique est un processus qui vise à éliminer les polluants présents dans l'eau par des méthodes reposant sur des phénomènes physiques et chimiques. Lire plus

Autres produits de KWI France

-

![]()

KSF 5-2filtre à sable

KWI

12 contenus liés13 professionnels intéressés3185 consultations récentesRecevoir un devis -

![]()

DÉCANTEUR LAMELLAIREDécanteur lamellaire

KWI

7 professionnels intéressés2525 consultations récentesRecevoir un devis -

![]()

MBCRUnité de traitement containerisée

KWI

4 contenus liés5 professionnels intéressés2092 consultations récentesRecevoir un devis -

![]()

SEDICELLClarification et épaississement des boues par flottation à air dissous

KWI

4 contenus liés4 professionnels intéressés2325 consultations récentesRecevoir un devis -

![]()

MEGACELL HFlottateur horizontal à air dissous à très haut rendement

KWI

6 contenus liés3 professionnels intéressés2660 consultations récentesRecevoir un devis -

![]()

UNICELLFlottateur à air dissous pour effluents chargés et gras

KWI

4 contenus liés2 professionnels intéressés2444 consultations récentesRecevoir un devis

Autres produits de la marque KWI

-

![]()

KSF 5-2filtre à sable

KWI

12 contenus liés13 professionnels intéressés3185 consultations récentesRecevoir un devis -

![]()

DÉCANTEUR LAMELLAIREDécanteur lamellaire

KWI

7 professionnels intéressés2525 consultations récentesRecevoir un devis -

![]()

MBCRUnité de traitement containerisée

KWI

4 contenus liés5 professionnels intéressés2092 consultations récentesRecevoir un devis -

![]()

SEDICELLClarification et épaississement des boues par flottation à air dissous

KWI

4 contenus liés4 professionnels intéressés2325 consultations récentesRecevoir un devis -

![]()

MEGACELL HFlottateur horizontal à air dissous à très haut rendement

KWI

6 contenus liés3 professionnels intéressés2660 consultations récentesRecevoir un devis -

![]()

UNICELLFlottateur à air dissous pour effluents chargés et gras

KWI

4 contenus liés2 professionnels intéressés2444 consultations récentesRecevoir un devis -

![]()

SUPERCELLFlottateur à air dissous

KWI

2 professionnels intéressés2404 consultations récentesRecevoir un devis

Produits similaires au ECOCELL

-

![]()

Recover ® : Recyclage résidentiel des eaux grisesLe système de recyclage le plus innovant au monde !

BioMicrobics®

44 contenus liés2040 professionnels intéressés66777 consultations récentesRecevoir un devis -

![]()

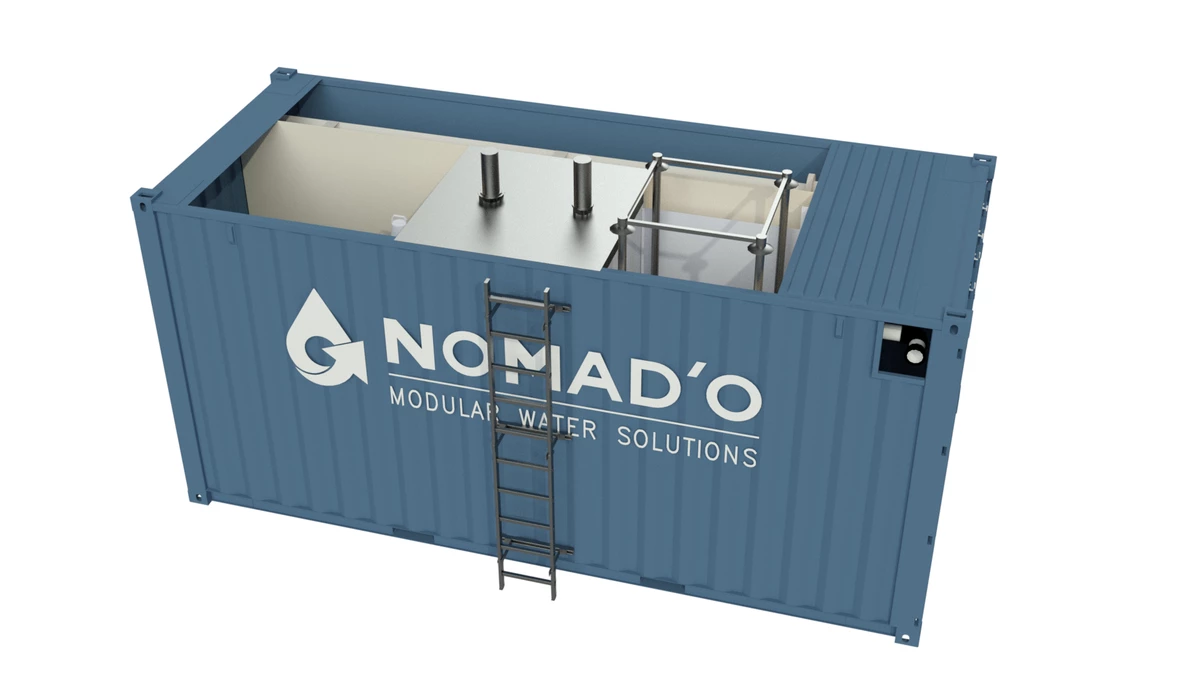

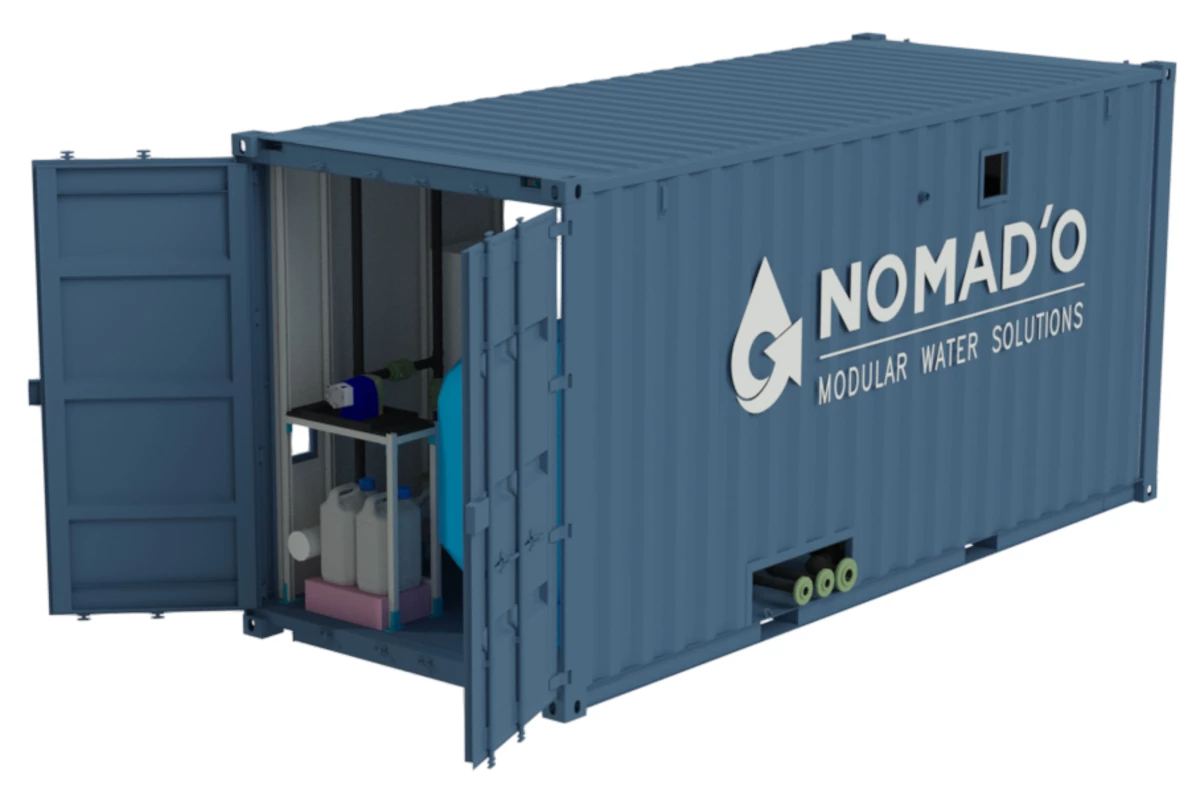

Station d'Epuration Modulaire en ConteneurDe 50 à 5 000 Équivalent Habitants en conteneur

NOMADO

43 professionnels intéressés4367 consultations récentesRecevoir un devis -

![]()

Unité de traitement des effluents de chantierunité de traitement des eaux usées

NOMADO

3 contenus liés27 professionnels intéressés2880 consultations récentesRecevoir un devis -

![]()

Unité conteneurisée de REUT 10 m3/hUnité de réutilisation des eaux usées traitées

NOMADO

27 professionnels intéressés2362 consultations récentesRecevoir un devis -

![]()

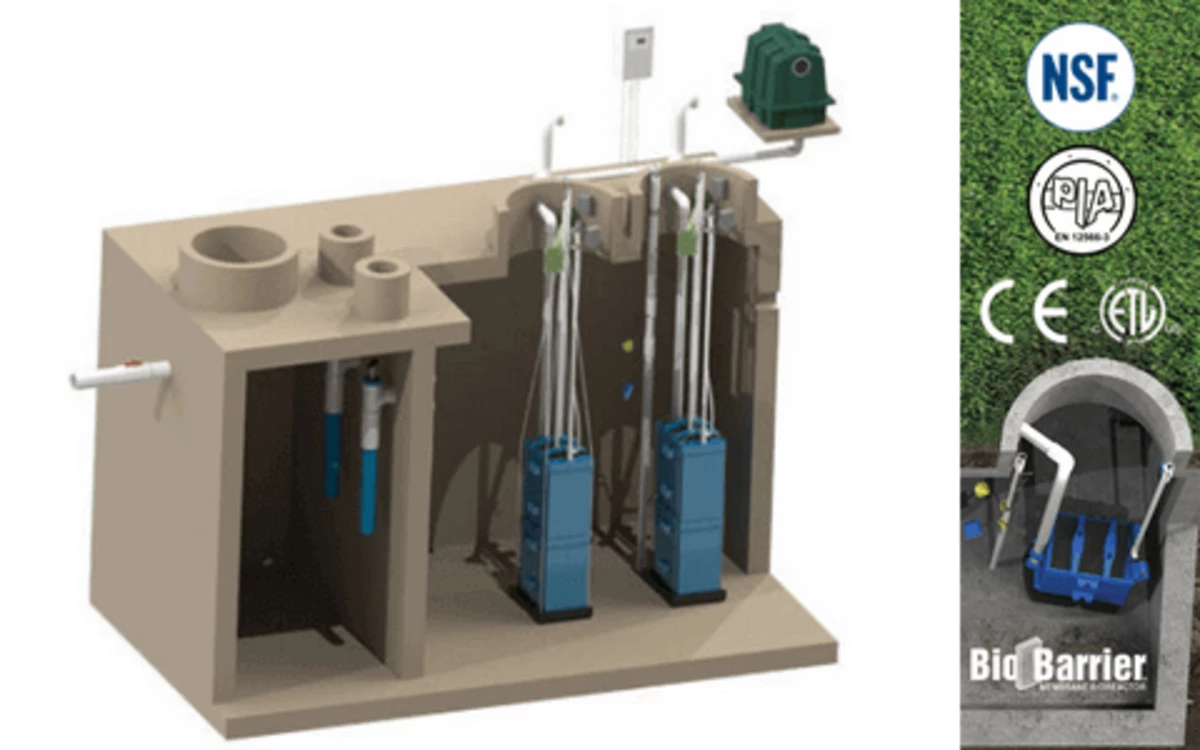

BioBarrier ® HSMBR ® : Réutilisation de l’eau à forte chargeTraitement & réutilisation de l'eau

BioMicrobics®

43 contenus liés26 professionnels intéressés5628 consultations récentesRecevoir un devis -

![]()

DIP Systèmesystème de pompage d'effluents gravitaires

DIP Système®

15 contenus liés24 professionnels intéressés15401 consultations récentesRecevoir un devis -

![]()

Chlore gazeuxGaz liquéfié conditionné en bouteille

Eurochlore

22 professionnels intéressés3064 consultations récentesRecevoir un devis -

![]()

DB65Déshuileur à bande

SCAI Environnement®

24 contenus liés20 professionnels intéressés2225 consultations récentesRecevoir un devis -

![]()

Série BAVPompes submersibles

APP HUNG PUMP

6 contenus liés18 professionnels intéressés2145 consultations récentesRecevoir un devis -

![]()

Unité de traitement des eaux de carénageTraitement des eaux de carénage et forme de Radoub

NOMADO

17 professionnels intéressés2086 consultations récentesRecevoir un devis -

![]()

SUBMIXbrasseur d'étang basse consommation

AQUAGO®

16 professionnels intéressés4615 consultations récentesRecevoir un devis -

![]()

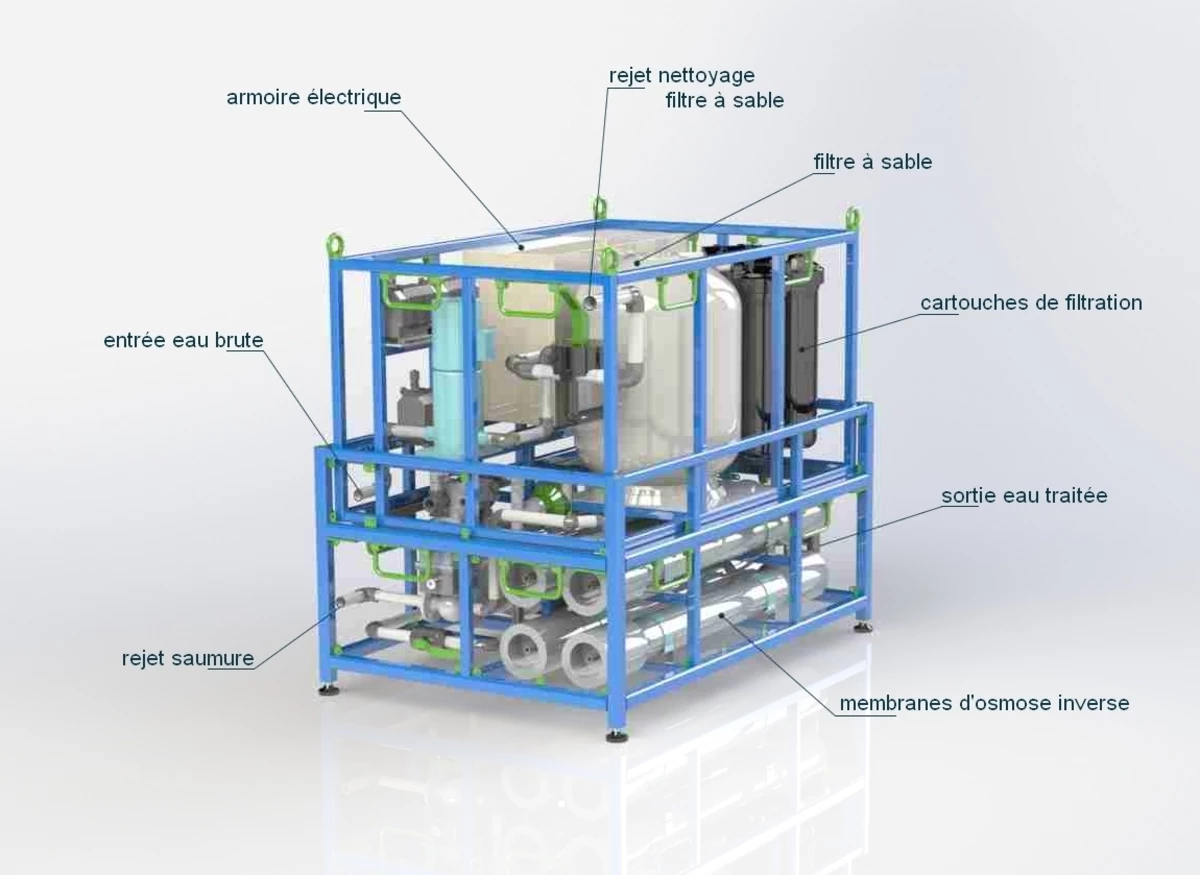

SKID DésalinisationSKID de dessalement d'eau de mer

NOMADO

16 professionnels intéressés3473 consultations récentesRecevoir un devis