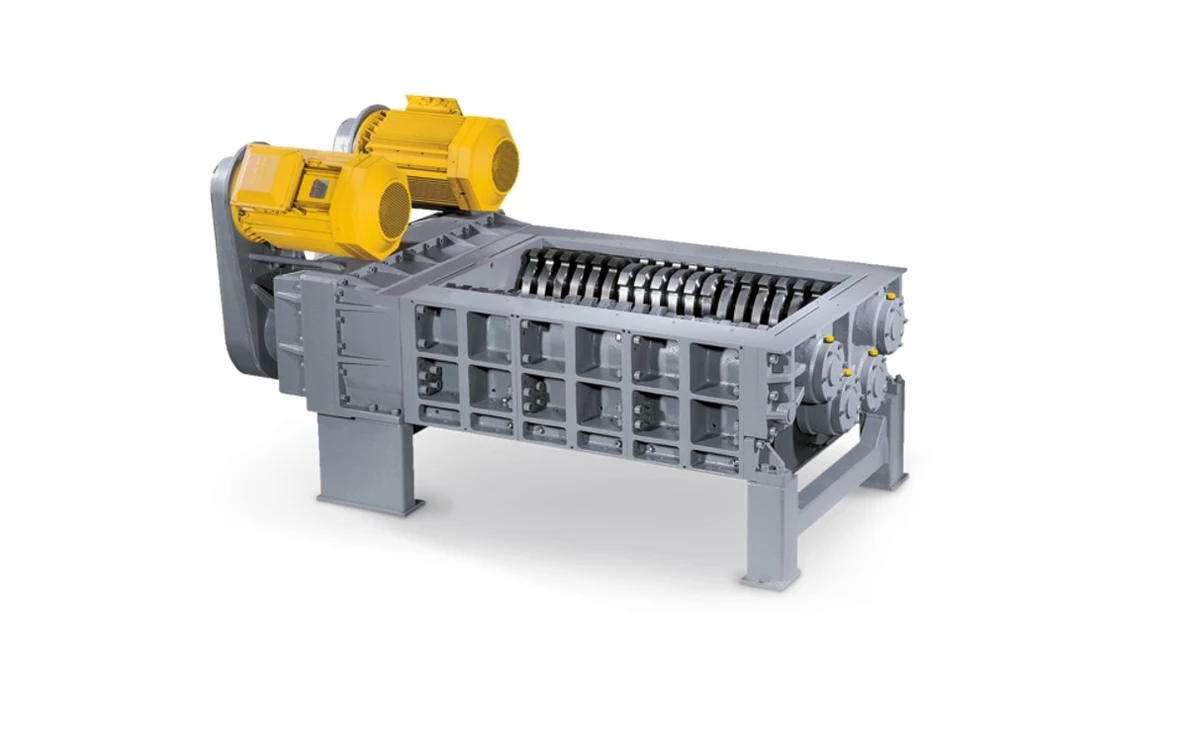

VB 650 ( 3 VERSIONS )

Pré-broyeur - Broyeur

Vendu par :

Type de produit

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le VB 650 ( 3 VERSIONS )

Quelle est l'incidence de la hauteur et de l'angle de chargement sur la capacité de traitement du pré-broyeur VB 650 (pré-broyeur - Broyeur)?

Dernière réponse : Bonjour et merci de votre intérêt pour nos produits chez VECTOR EQUIPMENT !La hauteur et l'angle de chargement jouent un rôle essentiel dans l'efficacité du pré-broyeur VB 650. Lire plus

Comment réduire les émissions sonores d'un broyeur lors de son fonctionnement ?

Dernière réponse : Pour réduire les émissions sonores d'un broyeur lors de son fonctionnement, plusieurs approches techniques peuvent être mises en œuvre, intégrant des modifications au niveau de la conception, des... Lire plus

En quoi la hauteur et l'angle de chargement influencent-ils la capacité de traitement du VB 650?

Dernière réponse : Bonjour et merci pour votre intérêt envers notre pré-broyeur VB 650 ! La hauteur et l'angle de chargement jouent un rôle crucial dans la capacité de traitement de... Lire plus

Est-ce possible d'intégrer un système de récupération de cuivre à une installation de recyclage existante ? Si oui comment?

Dernière réponse : Oui, il est tout à fait possible d'intégrer un système de récupération de cuivre à une installation de recyclage existante. Lire plus

Autres produits de VECTOR EQUIPMENT

-

![]()

VB 450 ( 3 versions )Pré-broyeur - Broyeur

HAMMEL®

4 contenus liés3 professionnels intéressés1146 consultations récentesRecevoir un devis -

![]()

VB 950 ( 2 versions )pré broyeur - Broyeur

HAMMEL®

2 contenus liés2 professionnels intéressés1098 consultations récentesRecevoir un devis -

![]()

VB 750 ( 3 versions )pré-broyeur - Broyeur

HAMMEL®

6 contenus liés2 professionnels intéressés1016 consultations récentesRecevoir un devis -

![]()

VB 1500Pré broyeur - Broyeur

HAMMEL®

2 professionnels intéressés937 consultations récentesRecevoir un devis -

![]()

VB 850 ( 3 versions )Pré broyeur - Broyeur

HAMMEL®

1 professionnels intéressés1065 consultations récentesRecevoir un devis -

![]()

Shark 440DTBroyeur

TANA®

1 professionnels intéressés561 consultations récentesRecevoir un devis

Autres produits de la marque HAMMEL®

-

![]()

VB 450 ( 3 versions )Pré-broyeur - Broyeur

HAMMEL®

4 contenus liés3 professionnels intéressés1146 consultations récentesRecevoir un devis -

![]()

VB 950 ( 2 versions )pré broyeur - Broyeur

HAMMEL®

2 contenus liés2 professionnels intéressés1098 consultations récentesRecevoir un devis -

![]()

VB 750 ( 3 versions )pré-broyeur - Broyeur

HAMMEL®

6 contenus liés2 professionnels intéressés1016 consultations récentesRecevoir un devis -

![]()

VB 1500Pré broyeur - Broyeur

HAMMEL®

2 professionnels intéressés937 consultations récentesRecevoir un devis -

![]()

VB 850 ( 3 versions )Pré broyeur - Broyeur

HAMMEL®

1 professionnels intéressés1065 consultations récentesRecevoir un devis

Produits similaires au VB 650 ( 3 VERSIONS )

-

![]()

RS150Déchiqueteur primaire

UNTHA

44 professionnels intéressés2029 consultations récentesRecevoir un devis -

![]()

IMPAKTOR 250 evo IIBroyeur

ARJES®

4 contenus liés41 professionnels intéressés4606 consultations récentesRecevoir un devis -

![]()

Module One StartStation de dépollution

SEDA®

33 professionnels intéressés2252 consultations récentesRecevoir un devis -

![]()

BCC 316-230Broyeur de cartons

DECOVAL®

28 professionnels intéressés1273 consultations récentesRecevoir un devis -

![]()

Muffin MonsterBroyeur en ligne pour eaux usées

SULZER®

3 contenus liés26 professionnels intéressés4374 consultations récentesRecevoir un devis -

![]()

Série SINCRO EKOGranulateurs pour câbles électriques

GUIDETTI®

7 contenus liés25 professionnels intéressés3285 consultations récentesRecevoir un devis -

![]()

CONTAINER MOBILE DE DEPOLLUTION TYPE MDS7Mobile

SEDA®

25 professionnels intéressés2279 consultations récentesRecevoir un devis -

![]()

RS50/60/100Déchiqueteur primaire

UNTHA

19 professionnels intéressés2520 consultations récentesRecevoir un devis -

![]()

Table Densimétriquetable de séparation

TRENNSO TECHNIK®

4 contenus liés17 professionnels intéressés3087 consultations récentesRecevoir un devis -

![]()

TITAN 950Broyeur

ARJES®

17 professionnels intéressés2169 consultations récentesRecevoir un devis -

![]()

C1060 PTObroyeur à prise de force

Europe Chippers

17 professionnels intéressés1858 consultations récentesRecevoir un devis -

![]()

Série XRBroyeur / pré-broyeur

UNTHA

14 professionnels intéressés3265 consultations récentesRecevoir un devis