Ce produit est recommandé pour

- traitement de biomasse

- recyclage de métaux

- séparation de déchets électroniques

Description du produit

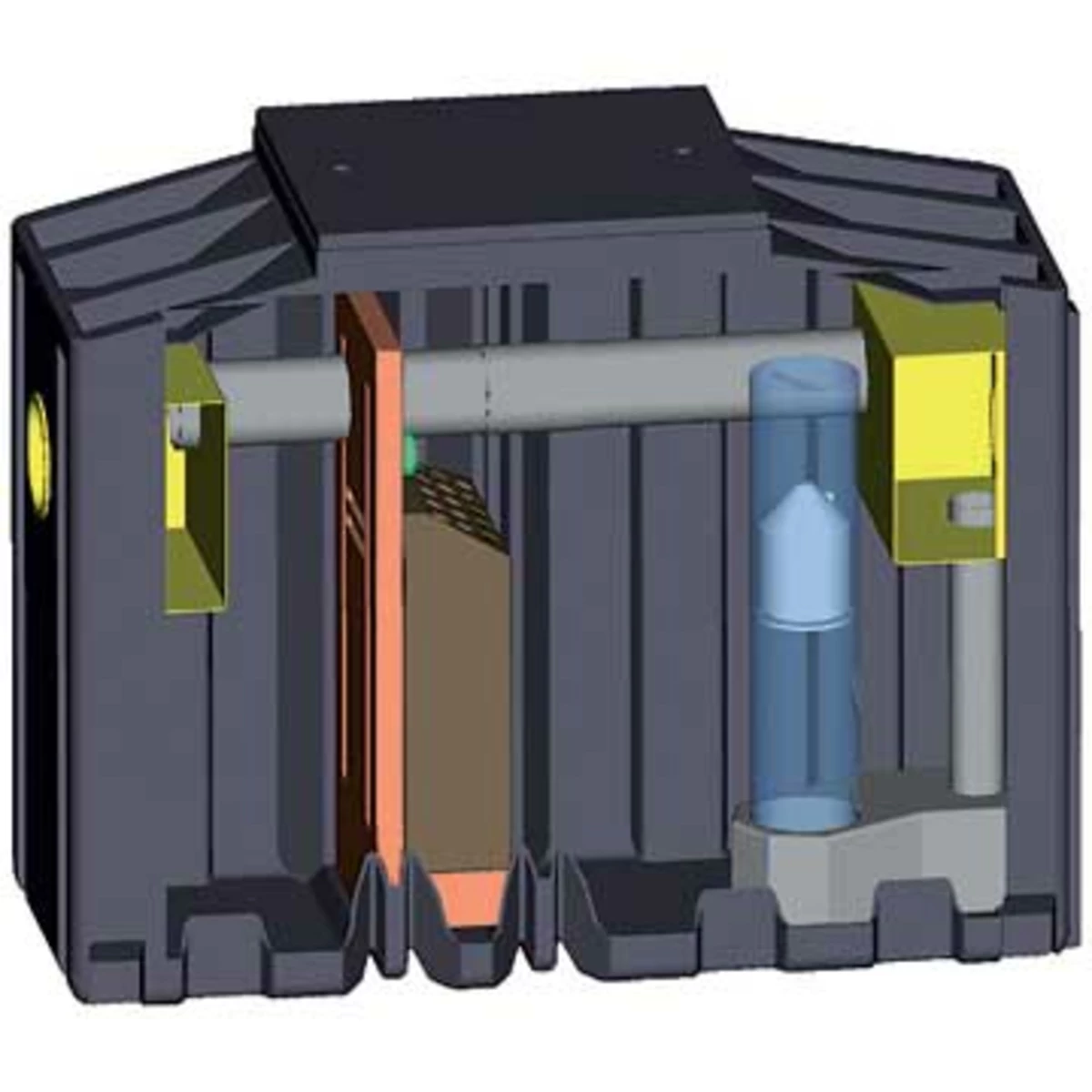

Le Séparateur à courants de Foucault EC150T de M&K est un outil hybride de pointe conçu pour optimiser le processus de séparation des matériaux. Ce séparateur est particulièrement adapté pour le traitement efficace et rentable de divers matériaux, notamment la biomasse, les métaux, les minéraux, les déchets électroniques, ainsi que les cendres résiduelles d'incinérateurs (IBA). Grâce à sa technologie avancée, l'EC150T se distingue par sa capacité à réaliser des ajustements en temps réel, garantissant une séparation de haute qualité des produits.

Équipé de 24 pôles et de puissants aimants en néodyme de type N50, ce séparateur assure une inversion de fréquence supérieure, permettant ainsi d'optimiser la récupération des matériaux non ferreux et de maximiser l'efficacité du recyclage. Avec un poids brut de 21 500 kg, l'EC150T est conçu pour être robuste et durable, répondant aux exigences des environnements industriels les plus exigeants.

Que ce soit pour le recyclage des métaux ou le traitement des déchets industriels, le Séparateur à courants de Foucault EC150T est un allié précieux pour les entreprises cherchant à améliorer leur processus de recyclage tout en réduisant les coûts opérationnels. Sa conception mobile facilite son intégration dans diverses chaînes de production, offrant ainsi une flexibilité et une adaptabilité inégalées.

Caractéristiques générales

| Caractéristique | Valeur |

|---|---|

| Nombre de pôles | 24 |

| Poids brut | 21500 kg |

| Type d'aimants | N50 néodyme |

Documents du produit

FAQ - Informations clés

Quelle est la capacité de traitement du Séparateur à courants de Foucault EC150T ?

Le Séparateur à courants de Foucault EC150T peut traiter efficacement une variété de matériaux, y compris la biomasse, les métaux, les minéraux, les déchets électroniques et les cendres résiduelles d'incinérateurs (IBA).

Quels sont les composants principaux du Séparateur à courants de Foucault EC150T ?

Le Séparateur à courants de Foucault EC150T est équipé de 24 pôles et d'aimants en néodyme de type N50.

Quel est le poids du Séparateur à courants de Foucault EC150T ?

Le poids brut du Séparateur à courants de Foucault EC150T est de 21 500 kg.

Questions techniques fréquentes

Que deviennent les matériaux recyclables : les métaux ferreux et non ferreux?

Dernière réponse : Les matériaux recyclables tels que les métaux ferreux et non ferreux subissent un processus de recyclage en plusieurs étapes, qui permet de les transformer en matières premières réutilisables pour la... Lire plus

Quelles sont les immobilisations nécessaires pour une entreprise de recyclage?

Dernière réponse : Pour une entreprise de recyclage, les immobilisations sont les ressources à long terme nécessaires pour mener à bien ses opérations. Lire plus

Comment valoriser les résidus d'un broyeur de ferraille avec séparation manuelle ?

Dernière réponse : La valorisation des résidus issus d'un broyeur de ferraille avec séparation manuelle peut être optimisée par plusieurs processus et équipements techniques. Lire plus