Condensation et cryocondensation des composés organiques volatils

Parmi les technologies de maîtrise des émissions atmosphériques, la condensation basse température – et son extension cryogénique à l’azote liquide – reste la seule capable d’abaisser la concentration en composés organiques volatils (COV ou VOC) sous le milligramme par mètre cube normalisé tout en récupérant la quasi-totalité des solvants. Malgré un recul lié à la raréfaction des spécialistes du froid extrême, le procédé conserve des atouts uniques pour les débits inférieurs à 5 000 Nm³ h⁻¹. Cette synthèse présente le socle physico-thermodynamique, les options d’équipement et les règles d’art pour un dimensionnement sûr et performant. Panorama technique, bonnes pratiques de dimensionnement et perspectives industrielles

Contexte industriel et pression normative

Depuis la directive européenne IED 2010/75/UE, les valeurs limites d’émission sont descendues à 20 mg Nm⁻³ – parfois moins pour les halogénés. Les unités fonctionnant en adsorption ou en oxydation thermique répondent difficilement à ces seuils lorsqu’il faut, en plus, recycler des solvants coûteux. Dès les années 1980, la condensation à l’azote liquide s’est imposée dans la chimie fine, la pharmaceutique ou l’imprimerie parce qu’elle combine trois exigences : une épuration drastique, une économie circulaire des solvants et une atmosphère naturellement inerte qui sécurise les zones ATEX.

Fondements thermodynamiques de la condensation basse et très basse température

Le principe consiste à franchir la température de rosée du solvant principal, puis à poursuivre le refroidissement bien en-dessous pour réduire sa pression de vapeur saturante de plusieurs ordres de grandeur. À -100 °C, la tension de vapeur du dichlorométhane chute ainsi d’un facteur dix mille par rapport à 0 °C : l’équilibre se déplace presque entièrement vers la phase liquide, voire solide si la température approche -120 °C.

Sur le plan énergétique, la charge thermique comprend une part sensible – refroidissement de l’effluent – et une part latente - chaleur de condensation et de solidification. L’azote liquide fournit cette puissance frigorifique grâce à sa chaleur de vaporisation élevée (≈ 199 kJ kg⁻¹). Le gaz d’azote issu de l’évaporation, encore très froid, peut être mis à profit pour un pré-refroidissement, améliorant de 15 à 25 % le rendement global.

Cryocondensation « double effet » : l’exemple DuoCondex®

Le procédé breveté DuoCondex de Messer illustre cette approche en deux étages. L’effluent traverse d’abord un échangeur où il rencontre l’azote gazeux à –170 °C ; le gradient de température étant modéré, la formation de givre reste limitée. Dans un second échangeur, immergé dans la phase liquide d’azote, la température descend vers –120 °C pour éliminer la fraction résiduelle. Les retours d’expérience montrent une consommation d’azote réduite à 8 g m⁻³ de glace formée, contre 120 g m⁻³ dans un cryocondenseur simple, et une perte de charge maîtrisée sous 300 Pa sur des campagnes de douze heures.

Choisir le cryocondenseur adapté au profil d’effluent

Quatre architectures couvrent la majorité des besoins :

-

Les tubes-calandres conviennent aux ateliers cherchant la robustesse et un nettoyage mécanique direct, au prix d’un encombrement conséquent.

-

Les caloducs, basés sur un transfert par changement de phase interne, offrent une densité de flux élevée sans pompage de LN₂ ; ils demandent toutefois une filtration rigoureuse pour éviter l’érosion des surfaces chaudes.

-

Les blocs d’échange aluminium brasé misent sur la compacité et une faible inertie thermique : très efficaces pour des démarrages fréquents, ils imposent un protocole de dégivrage strict du fait de canaux fins.

-

Les colonnes à contact direct pulvérisent l’azote liquide au cœur du flux gazeux ; elles éliminent tout risque d’encrassement surfacique mais restent réservées aux faibles débits et nécessitent une séparation efficace des liquides récupérés.

Le choix dépend d’abord de la nature du solvant (point de fusion, viscosité du condensat), puis de la stabilité du débit et de la fréquence de dégivrage tolérable par la production.

Maîtriser le givrage : cinétique et stratégies d’exploitation

À très basse température, les cristaux se forment selon une croissance dendritique qui peut obstruer les canaux si le flux thermique dépasse 6 kW m⁻² ou si la vitesse gaz franchit 2 m s⁻¹. La réduction du gradient de température dans l’étage amont limite cette cinétique. En exploitation, la surveillance du différentiel de pression et des températures de paroi permet de déclencher un dégivrage avant colmatage. Un dégivrage séquentiel, suivi d’un balayage d’azote chaud, conserve l’équipement opérationnel sans choc thermique.

Dimensionnement : repères chiffrés et équations clés

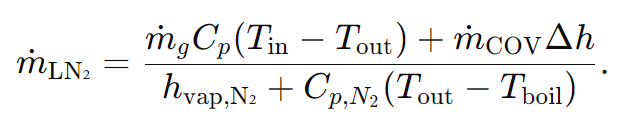

Le débit molaire de solvants se calcule simplement à partir de la concentration amont et du débit volumique de gaz. La puissance frigorifique totale, somme des charges sensible et latente, détermine la consommation de LN₂ :

Pour un effluent de 3 000 Nm³ h⁻¹ contenant 2 g Nm⁻³ de dichlorométhane et sortant à -30 °C, l’installation requiert typiquement 45 à 55 kg h⁻¹ d’azote liquide selon l’architecture. Ces ordres de grandeur servent de première vérification avant de lancer une modélisation détaillée sous Aspen HYSYS ou ProSim.

Intégration énergétique et valorisation des solvants

L’azote gazeux quittant l’échangeur réapparaît entre –10 °C et +20 °C, une plage idéale pour inertiser des réacteurs, purger des colonnes de stripping, voire pré-refroidir un courant de solvant frais. Les condensats, récupérés purs ou quasi purs, se réintroduisent après un simple contrôle chromatographique, ramenant le retour sur investissement à moins de deux ans pour les solvants onéreux tels que le MEK ou l’acétate d’éthyle.

Sécurité procédé et instrumentation

Le fonctionnement sous atmosphère d’azote maintient la teneur en oxygène sous le seuil d’explosivité, simplifiant la conformité ATEX. La ligne de LN₂ reste protégée par un détendeur auto-régulé et une soupape tarée à 1,5 bar relatifs. Chaque zone froide est doublée d’une sonde Pt-100 et d’un pressostat ; une dérive simultanée de la température et de la perte de charge signale le démarrage du givrage. Enfin, la ventilation du local limite l’enrichissement en azote à moins de 0,5 vol %, ce qui suffit à prévenir tout risque d’anoxie.

Renaissance annoncée de la cryocondensation

Si la technologie a perdu du terrain, ce n’est pas par manque d’efficacité mais faute de compétences cryogéniques disponibles. Les jumeaux numériques, capables de prédire la croissance cristalline et d’optimiser les séquences de dégivrage, offrent aujourd’hui un levier de relance. Couplée à un froid mécanique pour la base-load, la cryocondensation devient compétitive dès que la concentration d’entrée dépasse 200 mg Nm⁻³, segment fréquent dans la chimie fine, le recyclage de HCFC ou l’impression. La formation de techniciens spécialisés et l’intégration de modules de supervision à distance redonnent à cette filière tout son potentiel au sein des meilleures techniques disponibles.

Conclusion

À l’heure où les exigences réglementaires se durcissent et où la valorisation des solvants gagne en importance économique, la condensation cryogénique à l’azote liquide demeure une solution sans équivalent. Sa capacité à conjuguer abattement extrême, sécurité intrinsèque et recyclage immédiat justifie un retour en grâce, à condition de raviver la culture technique qui l’a rendue incontournable dans les années 1990. Avec des outils de simulation avancés, des échangeurs optimisés et une approche intégrée de l’énergie, la cryocondensation est prête à redevenir un standard industriel pour les émissions de COV.

Partager cet article