Vendu par :

Type de produit

Marque

Posez une question sur le produit

Poser une questionToutes les questions sur le DD350 24VDC

Quelle est la maintenance préconisée pour un déshuileur ?

Dernière réponse : La maintenance préconisée pour un déshuileur dépend du type de déshuileur que vous utilisez. Voici quelques recommandations générales pour les différents types de déshuileurs que nous proposons... Lire plus

Quels types de produits faut-il pour traiter les eaux souillées par les huiles ?

Dernière réponse : Pour le traitement des eaux souillées par les huiles, chez NEWMATEC - SCAI ENVIRONNEMENT, nous offrons une gamme complète de solutions adaptées à divers besoins industriels. Lire plus

Y a-t-il une solution pour empêcher la formation de bactéries dans les fluides solubles ?

Dernière réponse : Oui, il existe plusieurs solutions pour empêcher la formation de bactéries dans les fluides solubles. La prévention de la prolifération bactérienne est essentielle pour maintenir l'efficacité des... Lire plus

Quels sont les paramètres à prendre en compte pour choisir un déshuileur à disque ?

Dernière réponse : Pour choisir un déshuileur à disque, plusieurs paramètres techniques et pratiques doivent être pris en compte afin d'optimiser le traitement des huiles flottantes et prolonger la durée de vie de vos... Lire plus

Un déshuileur injecté en excès peut-il causer un effet inverse?

Dernière réponse : Dans le contexte de la gestion des fluides industriels, un "déshuileur" fait typiquement référence à un équipement ou un système conçu pour séparer et éliminer les huiles et les graisses des eaux... Lire plus

Autres produits de NEWMATEC - SCAI ENVIRONNEMENT

-

![]()

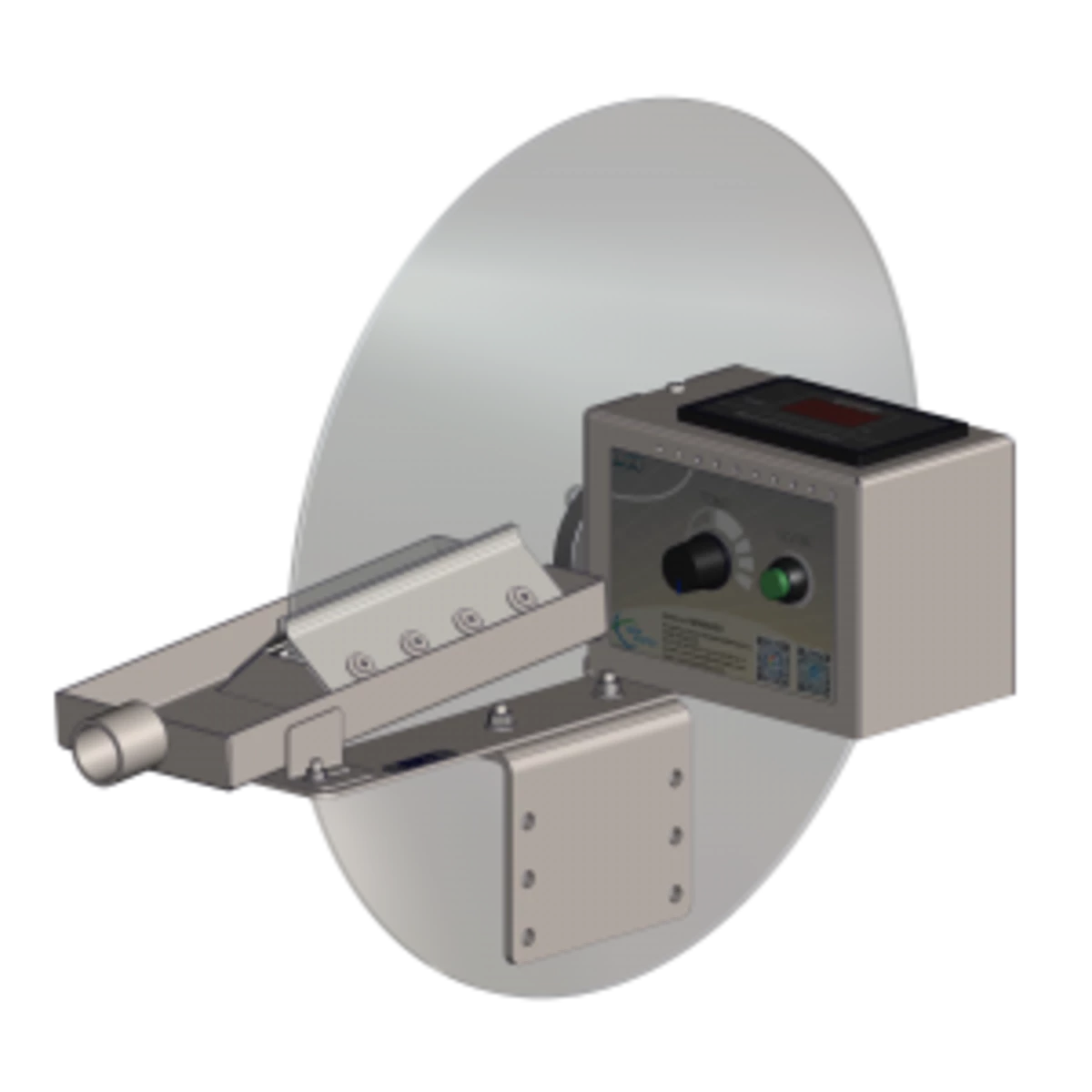

DB65Déshuileur à bande

SCAI Environnement®

24 contenus liés20 professionnels intéressés2228 consultations récentesRecevoir un devis -

![]()

D3WL3000IEPompe doseuse hydro-motrice

DOSATRON®

16 contenus liés12 professionnels intéressés2951 consultations récentesRecevoir un devis -

![]()

D8WL3000Pompe doseuse

DOSATRON®

12 contenus liés7 professionnels intéressés2243 consultations récentesRecevoir un devis -

![]()

Pompe doseuse hydro-motrice D25WL2IEVVFPOPompe Dosatron hydro-motrice proportionnelle polymères

DOSATRON®

3 contenus liés6 professionnels intéressés2072 consultations récentesRecevoir un devis -

![]()

D20WL2Pompe doseuse hydro-motrice

DOSATRON®

18 contenus liés6 professionnels intéressés2024 consultations récentesRecevoir un devis -

![]()

PU1 D25WL2IEPOPompe doseuse hydro-motrice et mélangeur

DOSATRON®

11 contenus liés5 professionnels intéressés2349 consultations récentesRecevoir un devis

Autres produits de la marque SCAI Environnement®

-

![]()

DB65Déshuileur à bande

SCAI Environnement®

24 contenus liés20 professionnels intéressés2228 consultations récentesRecevoir un devis -

![]()

DBC 400Deshuileur à bande

SCAI Environnement®

18 contenus liés5 professionnels intéressés1556 consultations récentesRecevoir un devis -

![]()

DB115Déshuileur bande

SCAI Environnement®

6 contenus liés5 professionnels intéressés773 consultations récentesRecevoir un devis -

![]()

DCM150IDéshuileur coalescence – Pompe pneumatique

SCAI Environnement®

3 contenus liés1 professionnels intéressés710 consultations récentesRecevoir un devis -

![]()

DB120PFDéshuileur bande

SCAI Environnement®

3 contenus liés1 professionnels intéressés503 consultations récentesRecevoir un devis -

![]()

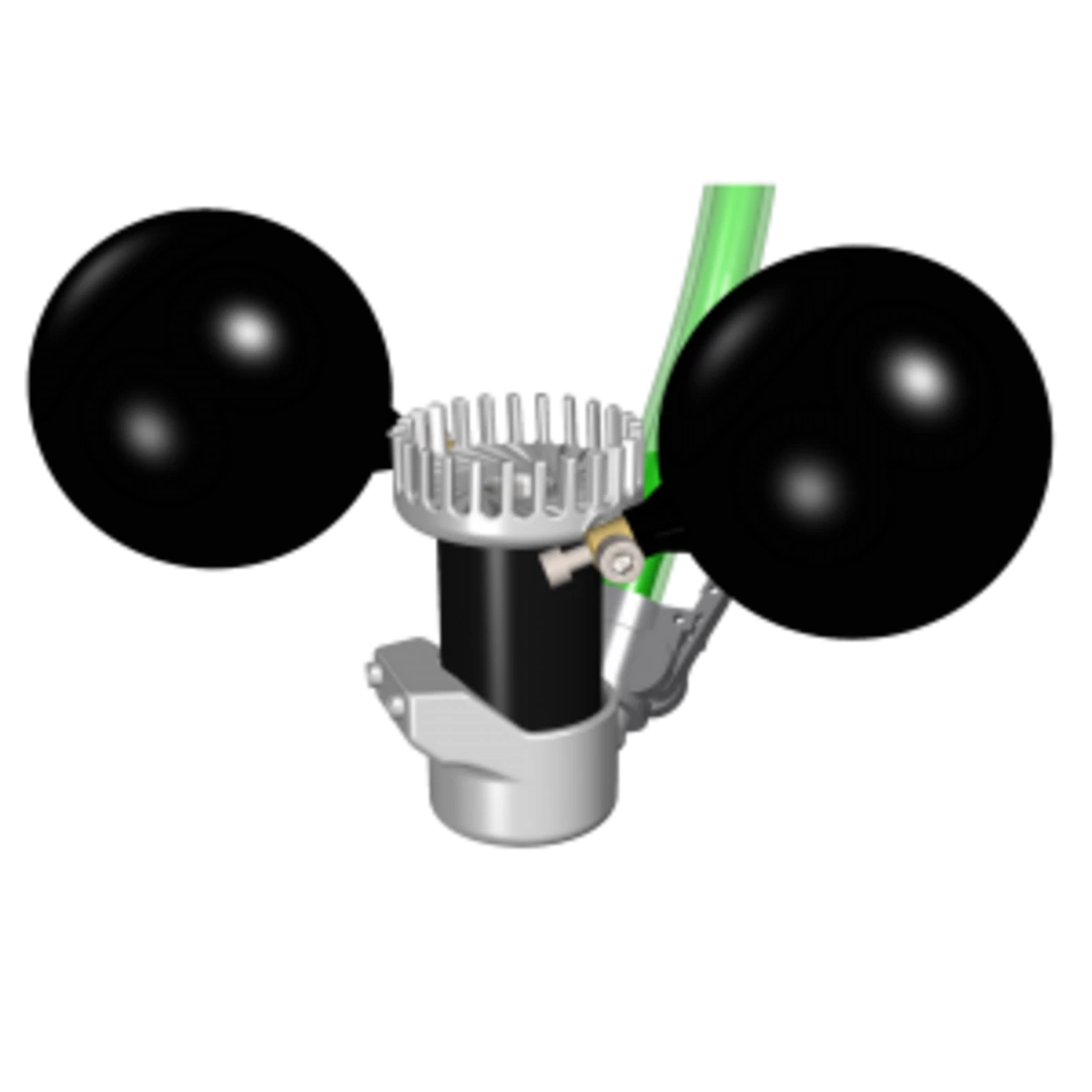

ECR02Écrémeur nénuphar

SCAI Environnement®

3 contenus liés1 professionnels intéressés413 consultations récentesRecevoir un devis -

![]()

ASPIROAspirateur industriel

SCAI Environnement®

1 professionnels intéressés492 consultations récentesRecevoir un devis

Produits similaires au DD350 24VDC

-

![]()

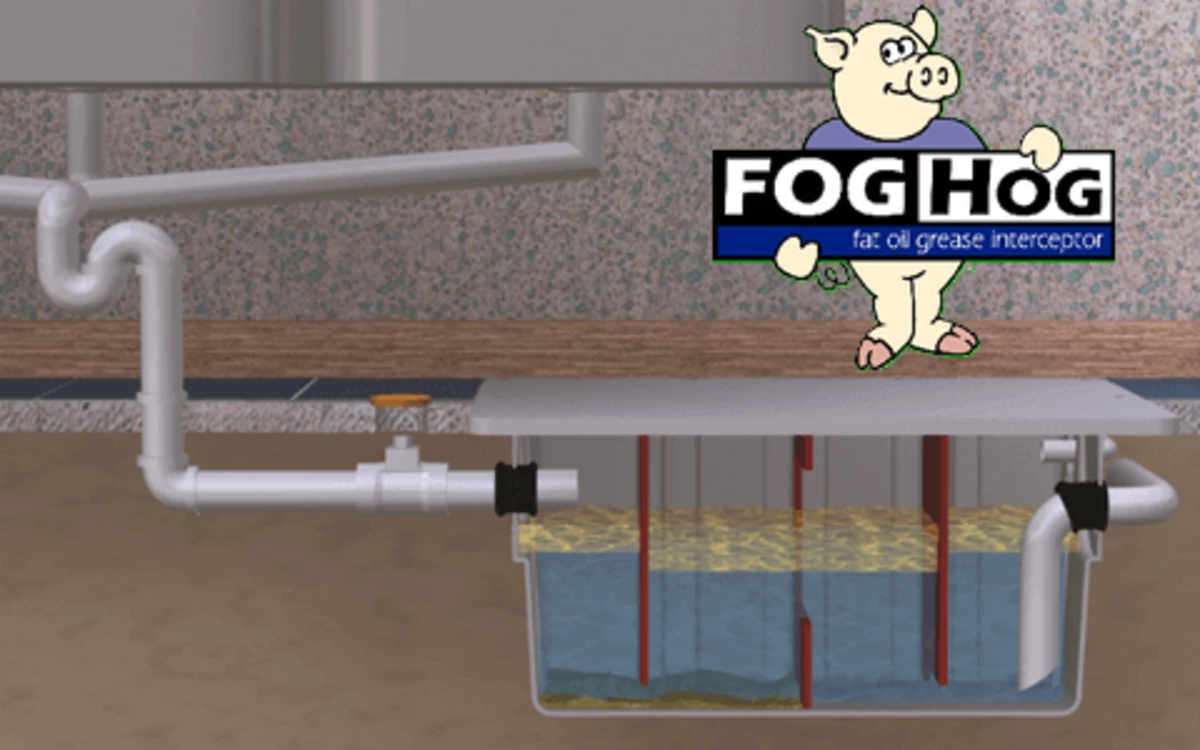

FOGHog ® : Piège à graisses Pièges à graisse

BioMicrobics®

10 professionnels intéressés3367 consultations récentesRecevoir un devis -

![]()

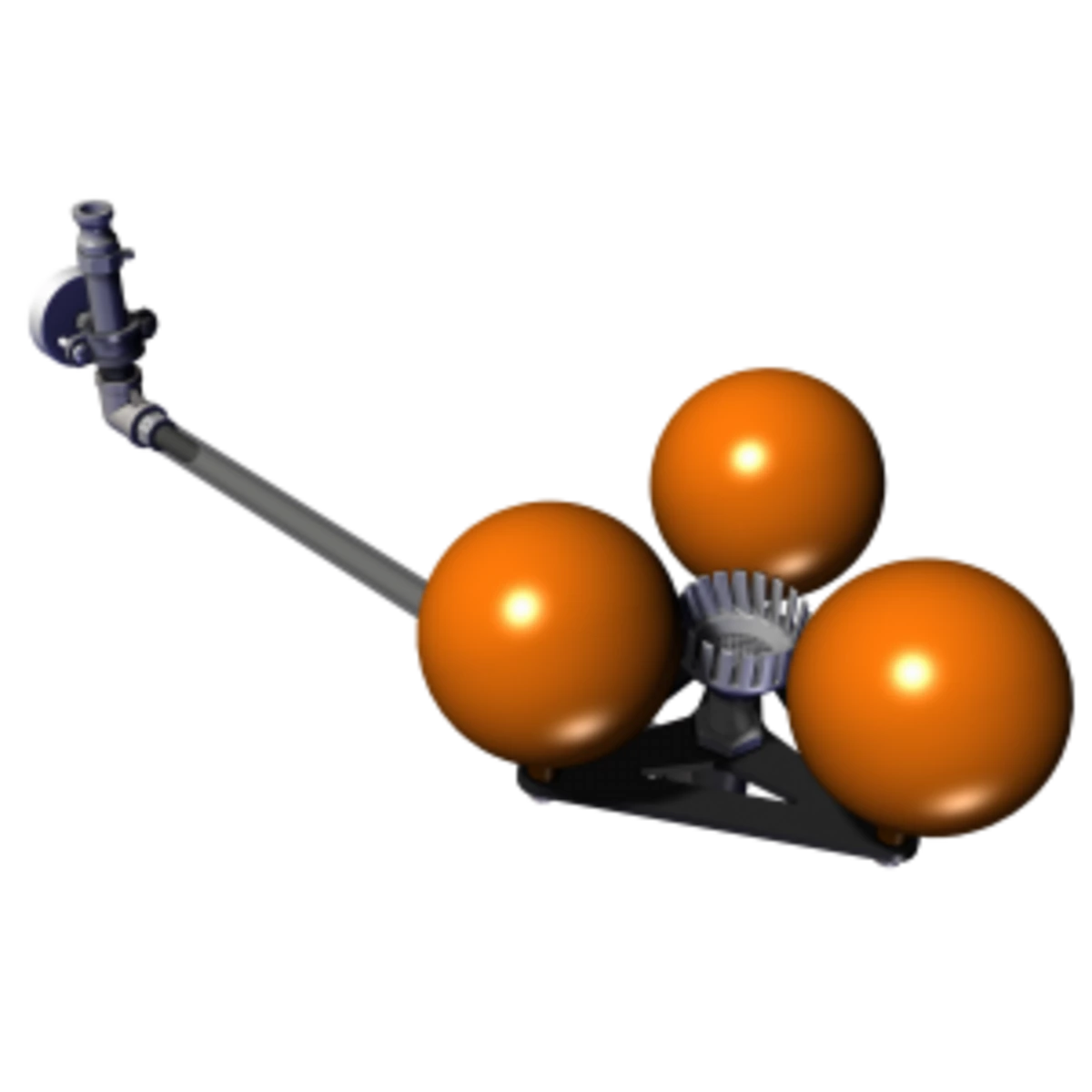

Tambour OléophileÉcumeur

LARIVE®

1 professionnels intéressés707 consultations récentesRecevoir un devis -

![]()

BANDES OLEOPHILESDéshuileur

LARIVE®

1 professionnels intéressés460 consultations récentesRecevoir un devis -

![]()

XRC40Déshumidificateur

POLYPOLES®

1 professionnels intéressés449 consultations récentesRecevoir un devis -

![]()

Écrémage & Déshuilage | Collecter et séparer les huiles de vos effluentsOptimisez votre outil de production

SARPI ThinkTech®

1 professionnels intéressés3 consultations récentesRecevoir un devis